Difetti nelle pressofusioni di alluminio

Nella produzione di pressofusione di leghe di alluminio si incontrano spesso parti a parete sottile di grandi dimensioni. A causa delle caratteristiche strutturali dei prodotti a parete sottile di grandi dimensioni, nella produzione sono spesso presenti difetti di pressofusione, che riducono il tasso di qualificazione dei prodotti. Le cause dei difetti di pressofusione sono state analizzate dagli aspetti di

processo di pressofusione sono stati proposti parametri, struttura dello stampo, ecc. e contromisure per eliminare i difetti.

Inoltre, ci sono molti difetti nel

stampo per pressofusione, come la cavità di pressofusione, la velocità di colata, ecc.

Nelle prime fasi della produzione, il tasso di qualificazione è solo del 20% circa. Migliorando la struttura dello stampo e ottimizzando i parametri di processo, il tasso di qualificazione è stato aumentato al 95%.

Irrigazione insufficiente

1. Analisi delle cause

Il motivo principale è la scarsa fluidità della fusione della lega di alluminio, che comporta temperatura di fusione, pressione di pressofusione, temperatura di preriscaldamento dello stampo, tempo di pressofusione, tempo di mantenimento, sistema di colata, canali di scarico e troppopieno, ecc.

2. Contromisure ed effetti

(l) I risultati indicano che la temperatura di versamento è (680 ± 15) ℃.

(2) Abbiamo scelto una macchina per pressofusione con forza di chiusura moderata. Il progetto originale utilizzava una macchina per pressofusione a camera fredda da 5000 kN, ma la formatura non era buona. Dopo aver utilizzato una macchina per pressofusione da 6500 kn, la formatura è relativamente grande.

(3) La temperatura di preriscaldamento dello stampo deve essere controllata entro un intervallo di (230 ± 20) ℃ e non deve superare i 350 ℃. In caso contrario, durante la pressofusione, a causa dell'elevata temperatura dello stampo, lo stampo verrà nuovamente temprato e la temperatura non può essere inferiore a 150 ℃. Altrimenti, lo stampo è soggetto a crepe. Preriscaldare con fiamma di gas liquefatto a circa 200 ℃, quindi procedere alla pressofusione. Lo stampo può essere riscaldato con alluminio fuso ad alte temperature. La produzione in lotti può procedere solo dopo che la temperatura dello stampo si è stabilizzata.

(4) Quando la velocità di iniezione è di 5 m/s, il tempo di riempimento è di 0.012 s, il tempo di mantenimento è di 1.5 s e la forza di iniezione è di 550 kn, la qualità della pressofusione è buona e soddisfa i requisiti di produzione.

(5) La selezione errata della posizione del cancello e della forma della guida nel sistema di colata può portare a un impatto positivo e correnti parassite quando il liquido metallico entra nella cavità dello stampo, riducendo la velocità di iniezione e provocando l'aspirazione di gas nel flusso di metallo. I fori di scarico sono troppo sottili o troppo pochi, facili da ostruire, difficili da scaricare gas e stampaggio pressofuso scadente. Esistono differenze significative nella struttura dei getti prima e dopo la trasformazione del sistema di colata. Cambia il "cancello a forma di T" in "pattino stretto" e la forma del cancello da "t" a "pattino stretto". Allo stesso tempo, sono stati aggiunti fori di scarico e scanalature di troppo pieno davanti al cancello, e sono stati aggiunti anche fori di scarico e scanalature di troppo pieno su entrambi i lati del cancello, rendendo più agevole il flusso di fusione e lo scarico del gas.

Deformazione di deformazione

1. Analisi delle cause

I principali fattori che influenzano la deformazione di deformazione dei pressofusi sono il sistema di iniezione, il sistema di raffreddamento e il sistema di espulsione. Più breve è il tempo di flusso dal cancello all'estremità del flusso del getto, minore è la deformazione; Se viene utilizzato un solo punto di iniezione, la deformazione del getto formato si verificherà a causa della maggiore velocità di ritiro nella direzione del diametro rispetto alla direzione circonferenziale. Durante il processo di pressofusione, una velocità di raffreddamento irregolare del getto può anche portare a un restringimento irregolare del getto. Questa differenza di ritiro porta alla generazione di momento flettente, provocando la deformazione per deformazione del getto. Pertanto, la disposizione dei fori per l'acqua di raffreddamento sullo stampo è molto importante. Per garantire una temperatura di raffreddamento equilibrata tra la cavità e il nucleo, la differenza di temperatura tra i due non dovrebbe essere troppo grande. La disposizione del sistema di espulsione influisce direttamente sulla deformazione della pressofusione. Se la disposizione del sistema di espulsione è sbilanciata, porterà a una forza di espulsione squilibrata e alla deformazione della pressofusione. Nella progettazione del sistema di stampaggio, la resistenza alla sformatura dovrebbe essere in equilibrio di fase con la resistenza alla sformatura.

2. Contromisure ed effetti

(l) Il sistema di versamento dovrebbe essere organizzato in modo ragionevole.

(2) La disposizione ragionevole del circuito dell'acqua di raffreddamento è dovuta alle caratteristiche strutturali del prodotto e la velocità di raffreddamento nella parte centrale inferiore della parte pressofusa della scatola luminosa è più veloce che intorno. Pertanto, l'utilizzo di doppi circuiti attorno alla cavità accelera la velocità di raffreddamento della cavità e rende più uniforme il raffreddamento dello stampo.

(3) La disposizione degli espulsori è ragionevole. A causa della grande forza di sformatura su tutti e quattro i lati della pressofusione, perni di espulsione relativamente densi sono disposti vicino ai quattro lati per bilanciare la forza di espulsione.

Arresto a freddo

1. Analisi delle cause

Uno è che la temperatura dello stampo è bassa o la temperatura di fusione della lega di alluminio è bassa e la forza di iniezione è ridotta, rendendo impossibile la fusione del liquido metallico che entra nella cavità dello stampo quando converge; Il secondo motivo è che il sistema di colata è irragionevole e non può formare liquido metallico ad alta temperatura durante il riempimento della cavità dello stampo in un breve periodo di tempo.

2. Contromisure ed effetti

① Aumentare la temperatura della fusione e dello stampo della lega di alluminio e aumentare la forza di iniezione La rugosità superficiale della cavità dello stampo e del sistema di colata è ridotta e la resistenza al flusso del metallo liquido è ridotta. Nella riparazione delle cavità dello stampo, eliminare tempestivamente l'influenza della rugosità dello stampo. Modificare il sistema di cancelli, in particolare il numero e la distribuzione dei cancelli interni.

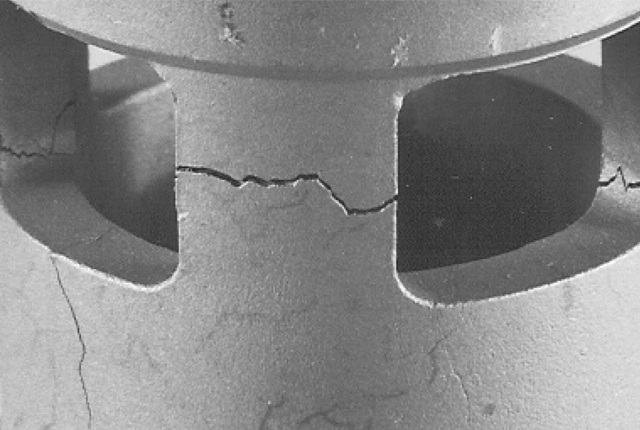

Crepe

1. Analisi delle cause

Uno è che la temperatura di colata è troppo alta, con conseguente grande ritiro e facile fessurazione; In secondo luogo, le inclusioni di ossidazione produrranno cricche, che sono generalmente multi spigolo o spigolo vivo, per lo più esistenti nel bordo grano, riducendo la forza di legame dell'interfaccia e causando facilmente la concentrazione dello stress in queste parti. In terzo luogo, l'angolo di transizione dell'arco troppo piccolo dello stampo produrrà crepe.

2. Contromisure ed effetti

(l) Controllare rigorosamente la temperatura di versamento e controllare la temperatura di versamento al di sotto di 695 ℃.

(2) Per garantire la pulizia del carico, è necessario che non vi siano inclusioni di ossidazione nel carico, in particolare materiali riciclati che devono essere trattati accuratamente e utilizzati insieme a nuovi materiali. Mantieni la pentola pulita durante la fusione e tratta la superficie metallica con un prodotto per rimuovere le scorie.

(3) Aggiungendo angoli arrotondati di fusione agli angoli della struttura di fusione e modificando gli angoli arrotondati di fusione dello stampo da rl.5 a r3.0, il flusso di metallo liquido è regolare, il gas viene facilmente scaricato e le crepe causate da angoli acuti sono evitato.

Al fine di eliminare o ridurre i difetti di pareti sottili di grandi dimensioni

pressofusioni di leghe di alluminio, le misure principali includono: 1) progettare ragionevolmente la struttura dello stampo; 2) Ottimizzare i parametri del processo di pressofusione; 3) Evitare impurità durante il processo di fusione della lega di alluminio; 1) Controllare rigorosamente la temperatura di colata e la temperatura dello stampo.

Ningbo Fuerd è stata fondata nel 1987 ed è un servizio completo leader Die Casting Tooling, pressofusione di alluminio, pressofusione di zinco, e fusione per gravità produttore. Siamo un fornitore di soluzioni che offre un'ampia gamma di capacità e servizi che includono supporto tecnico, progettazione, stampi, complesso Lavorazione CNC, impregnazione, burattatura, cromatura, verniciatura a polvere, lucidatura, assemblaggio e altri servizi di finitura. Lavoreremo con voi come partner, non solo come fornitori.