Maggiore precisione nella pressofusione grazie al controllo avanzato della temperatura dello stampo

In pressofusione, dove i prodotti sono fondamentali in settori come produzione automobilistica, è aumentata la ricerca di una maggiore efficienza produttiva, di una qualità superiore del prodotto, di una durata prolungata dello stampo e di un rapporto costo-efficacia. Questa domanda crescente sottolinea l’imperativo di una regolazione precisa della temperatura dello stampo insieme a una maggiore automazione e intelligenza dei processi.

Raggiungere il bilanciamento termico ottimale: L'equilibrio termico degli stampi influenza profondamente la qualità della fusione, la longevità degli stampi e l'efficienza complessiva della produzione processi di pressofusione. I metodi di controllo manuale convenzionali per la regolazione della temperatura, pur facendo affidamento sull’esperienza umana, spesso mancano di ripetibilità e si rivelano inefficienti. Inoltre, gli interventi manuali ostacolano il rilevamento tempestivo di modifiche dei parametri o di difetti emergenti, portando a frequenti scarti di prodotto e perdite sostanziali.

I metodi tradizionali di raffreddamento dello stampo si basano principalmente su canali dell'acqua di raffreddamento e punti di raffreddamento localizzati. Tuttavia, la gestione manuale del flusso dell'acqua di raffreddamento, delle regolazioni della pressione e delle condizioni di monitoraggio in base all'esperienza spesso determina temperature instabili dello stampo, incidendo sia sulla resa del prodotto che sull'efficienza produttiva. Inoltre, temperature sbilanciate dello stampo possono causare problemi come l'adesione dell'alluminio, rendendo necessarie frequenti fermate dello stampo per la lucidatura e incidendo negativamente sull'efficienza e sulla qualità del prodotto. Al contrario, temperature inadeguate dello stampo possono portare a problemi di flusso dell’alluminio fuso, con conseguenti difetti come le chiusure a freddo.

Inoltre, l'utilizzo continuo di acqua di raffreddamento porta a un calo della temperatura di apertura post-stampo, abbinato a un elevato stress superficiale dello stampo, che potrebbe causare fessurazioni superficiali. Per affrontare queste sfide, è emerso un nuovo sistema di controllo della temperatura dello stampo, la "Temperature Control Island".

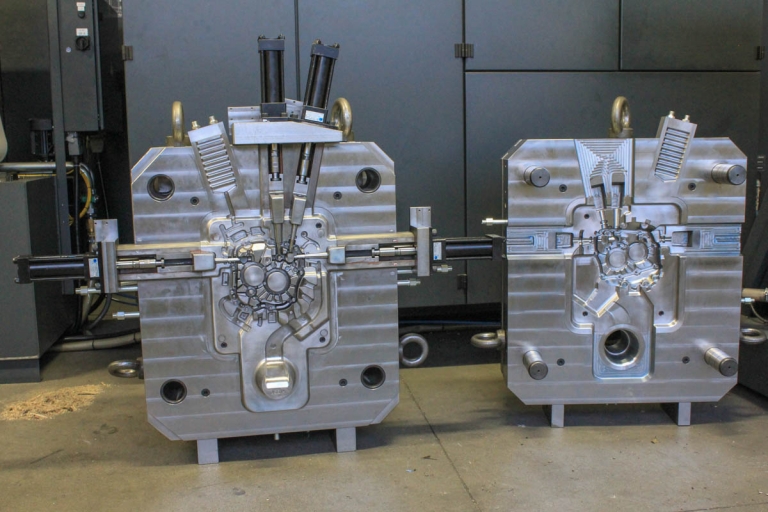

Componenti dell'Isola di Termoregolazione: Questo sistema innovativo comprende una macchina ad acqua pura, un refrigeratore, un serbatoio intermedio dell'acqua, un raffreddatore del punto centrale fine e un raffreddatore dello stampo ad alta pressione. L'utilizzo di acqua pura garantisce la qualità dell'acqua, mentre un sistema di circolazione chiuso indipendente previene i blocchi delle tubazioni di raffreddamento dovuti a problemi di qualità dell'acqua. Il sistema utilizza metodi di raffreddamento sia atmosferici che ad alta pressione, ciascuno con funzioni di raffreddamento intermittenti, consentendo un controllo preciso della temperatura.

Flusso di lavoro operativo: Durante la produzione automatizzata di pressofusione, l'isola di controllo della temperatura riceve segnali come "avvio iniezione" o "stampo bloccato" dalla macchina di pressofusione. Quindi regola il flusso dell'acqua di raffreddamento in base ai requisiti di processo preimpostati, con ciascun circuito di raffreddamento controllabile individualmente per impostazioni di accensione/spegnimento, tempistica, ritardo e portata. Dopo il processo di raffreddamento, lo spurgo automatizzato dell'aria compressa elimina l'acqua di raffreddamento residua, prevenendo potenziali problemi di porosità.

Vantaggi delle isole di controllo della temperatura: Il sistema di raffreddamento chiuso e indipendente che utilizza acqua pura previene efficacemente i blocchi delle tubazioni di raffreddamento, mentre il controllo su misura per le diverse zone ottimizza la regolazione della temperatura, riducendo i difetti. Il raffreddamento intermittente riduce al minimo le cadute di temperatura dopo l'apertura dello stampo, prolungando la durata dello stampo. Inoltre, un’efficiente memorizzazione dei parametri facilita le transizioni rapide della produzione durante i cambi di stampo, riducendo i tempi di inattività e migliorando l’efficienza.

Conclusione: i metodi di raffreddamento tradizionali spesso hanno difficoltà a garantire un controllo efficiente e suddiviso in stampi complessi. Le isole di controllo della temperatura offrono una regolazione precisa della temperatura su misura per il prodotto e la struttura dello stampo, migliorando la qualità, l'efficienza e l'utilizzo delle risorse nei processi di pressofusione. Con l’avanzare del settore della pressofusione, soluzioni come l’isola di controllo della temperatura esemplificano il suo impegno verso l’automazione, l’intelligenza e la produzione di alta qualità.