Analisi e risoluzione dei difetti superficiali nei pressofusi in lega di alluminio

Riepilogo delle principali cause dei difetti superficiali nei getti pressocolati in lega: sottofusione, giunti freddi, peeling, bolle, materiali volanti, inclusioni di scorie, pori, stiramenti, cricche a caldo, fragilità a caldo, depressioni, cricche da espansione, deformazioni, membrane mucose, fori da ritiro , crepe, perdite, intercalari, impurità, segni di flusso, bolle, crepe, ecc

Sintesi delle principali cause dei difetti superficiali in pressofusioni di leghe pressofuse:

Analisi dei difetti nelle pressofusioni

Caratteristiche principali: il metallo è stato raffreddato e solidificato prima di riempire la cavità dello stampo, oppure il peso del metallo raccolto è insufficiente. Possibili ragioni: 1. La pressione del metallo è troppo bassa. 3. La velocità del primo stadio è troppo bassa (il metallo si raffredda troppo velocemente nel cilindro di iniezione) 6. Il punto di commutazione primo/secondo stadio è troppo tardi. 7. L'impostazione della decelerazione non è corretta. 8. La velocità del secondo stadio è troppo bassa. 14. Il peso di iniezione del cucchiaio di materiale è impostato in modo errato. 15. È ostruito in corrispondenza della porta di iniezione. 16. È ostruito sul canale di flusso del forno quantitativo. 17. La pipeline del forno quantitativo è bloccata. 24. Il ciclo di funzionamento è irregolare. 28. L'olio lubrificante del punzone è troppo basso/il punzone è bloccato. 29. Lo stampo è troppo freddo. 31. Lo stampo è spruzzato troppo. 36. Perdita di vuoto. 37. Il vuoto si apre troppo presto/tardi. 38. Il canale di scarico e/o la porta di troppopieno sono inefficaci. 41. Il punto di iniezione interno e quello orizzontale sono inefficaci Scarso design del canale di colata (le parti locali dello stampo potrebbero essere troppo fredde). 42. Controllo termico dei punti di riscaldamento e raffreddamento. 43. Difficoltà nel formare la forma geometrica del getto. 44. Il metallo è troppo caldo/freddo. 46. Specifiche del metallo errate.

Caratteristica principale: quando due fili di metallo fuso si incontrano, l'interfaccia si è già condensata.

Possibili ragioni: 1. La pressione del metallo è troppo bassa. 3. La velocità del primo stadio è troppo bassa. 6. Il punto di commutazione primo/secondo stadio è troppo tardi (3.6: Il metallo può perdere troppo calore nel canale trasversale e nella cavità dello stampo). 7. L'impostazione della decelerazione non è corretta. 8. La velocità del secondo stadio è troppo bassa. 14. L'impostazione del peso dell'iniezione del cucchiaio non è corretta. 15. La porta di iniezione è bloccata. 16. Il canale di flusso del forno quantitativo è bloccato (14.15.16: Quando si utilizza il preriempimento, troppo metallo può causare un ritardo nel punto di commutazione primo/secondo stadio, quindi il metallo è già troppo freddo prima del secondo stadio ). 24. Il ciclo di funzionamento non è normale. 28. L'olio di lubrificazione del punzone è insufficiente/il punzone è bloccato. 29. Lo stampo è troppo freddo. 31. Lo stampo è spruzzato troppo. 36. Perdita di vuoto. 37. Il vuoto si apre troppo presto/tardi. 38. Guasto del condotto di scarico e/o del foro di troppopieno (36.37.38: può influire sulla modalità di riempimento) 41. Scarsa progettazione della saracinesca interna e della saracinesca trasversale: 42. Scarso controllo termico dei punti di riscaldamento e raffreddamento. 44. Il metallo è troppo caldo/freddo. 46. Specifiche del metallo errate.

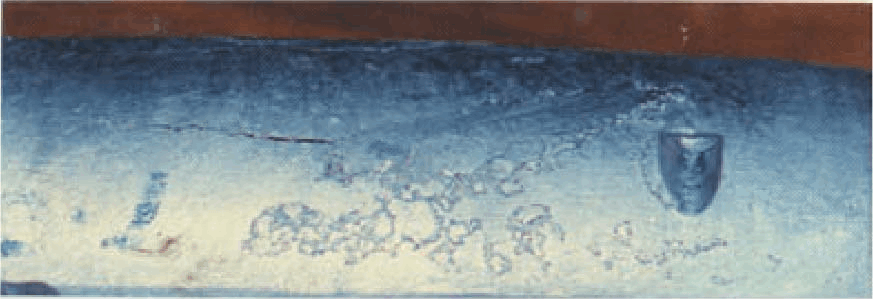

Caratteristiche principali: uno scarso controllo dell'endpoint di iniezione o un design scadente di gate e runner possono generare strati di metallo o pellicole di ossido.

Possibili ragioni: 2. La pressione del metallo è troppo alta (durante il riempimento dello stampo, l'espansione dello stampo può causare la delaminazione superficiale del getto). 3. La velocità del primo stadio è troppo bassa. 4. La velocità del primo stadio è troppo alta. 5. Il punto di commutazione primo/secondo stadio è troppo presto. 6. Il punto di commutazione primo/secondo stadio è troppo tardi (può formarsi uno strato di ossidazione durante il preriempimento) 10. Boosting troppo anticipato. 13. Spinta troppo alta. 14. Impostazione errata del peso di iniezione della paletta materiale. 15. Ostruzione alla porta di iniezione. 16. Blocco sul canale di flusso del forno quantitativo. 17. Blocco della pipeline del forno quantitativo. 23. Forza di bloccaggio bassa/tonnellaggio macchina troppo piccolo (dopo aver riempito la cavità, continuare ad alimentare, causando l'apertura dello stampo a causa della forza). 28. Olio lubrificante insufficiente sul punzone/incollaggio del punzone (riempimento discontinuo o irregolare della cavità). 41. Design inadeguato del cancello interno e del cancello trasversale (il design inadeguato del canale può causare stratificazione durante il processo di riempimento della cavità). 47. C'è scoria nel materiale fuso nel forno.

Caratteristica principale: quando lo stampo viene aperto, il gas intrappolato all'interno del getto si gonfia verso la pelle debole del getto, a causa dell'espansione del gas compresso.

Possibili cause: 3. La velocità del primo stadio è troppo bassa. 4. La velocità del primo stadio è troppo alta (3.4: Una velocità del primo stadio errata può causare l'ingresso di aria nel metallo). 5. Il punto di commutazione primo/secondo stadio è troppo presto. 6. Il punto di commutazione primo/secondo stadio è troppo tardivo. 14. Il peso di iniezione del cucchiaio di materiale è impostato in modo errato. 15. È bloccato alla porta di iniezione. 16. È bloccato sul canale di flusso del forno quantitativo. 18. Il tempo di solidificazione è troppo lungo/breve. 21. Il ritardo di espulsione è troppo breve. 28. C'è troppo poco olio lubrificante sul punzone/il punzone è bloccato (l'incollaggio del punzone può causare trascinamento d'aria o variazione di velocità durante il riempimento della cavità durante la prima fase). 30. Anche la muffa è calda. 36. Perdita di vuoto. 37. Apertura del vuoto troppo anticipata/tardiva. 38. Guasto della porta di scarico e/o troppopieno. 39. Scarsa lucidatura della superficie dello stampo/cilindro di iniezione (il cilindro di iniezione danneggiato può essere fonte di trascinamento dell'aria). 41. Cattiva progettazione del cancello interno e del cancello trasversale. 42. Scarso controllo della conduttività termica dei punti di riscaldamento e raffreddamento. 44. Il metallo è troppo caldo/freddo.

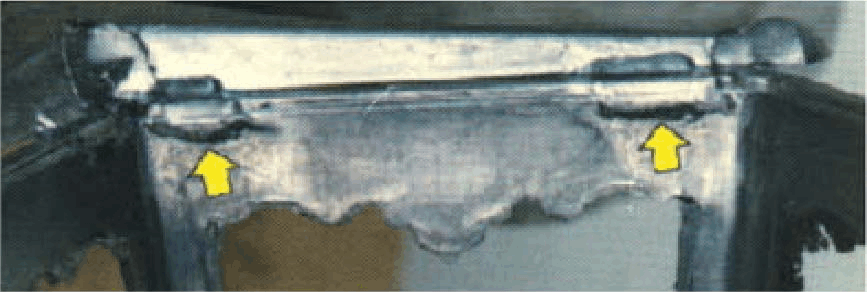

Caratteristiche principali: quando il riempimento della cavità è completato, la pressione del metallo che agisce sull'area proiettata della superficie di colata è troppo elevata (come mostrato sul manometro) e la forza trasmessa alla superficie di divisione è maggiore della forza di serraggio del macchina. Questa forza apre lo stampo e costringe il metallo a fuoriuscire.

Possibili ragioni: 2. La pressione del metallo è troppo alta (controllare la finestra operativa della curva P-Q2 per assicurarsi che la sua pressione e l'area di proiezione non possano essere troppo alte). 7. L'impostazione della decelerazione non è corretta. 9. La velocità del secondo stadio è troppo alta (di solito i cambiamenti nella velocità del secondo stadio influenzano la pressione del metallo). 10. La pressurizzazione è troppo presto. 13. La pressione è troppo alta. 19. Il meccanismo di bloccaggio/il montante di guida non è buono. 23. La forza di bloccaggio è troppo bassa/il tonnellaggio della macchina è troppo piccolo (il che potrebbe causare danni istantanei all'asta di trazione o un'improvvisa rottura della piastra della sede dello stampo). 25. C'è una perdita di acqua/tubo dell'acqua nello stampo (ragioni simili causano il verificarsi improvviso del flash. L'acqua sulla superficie della cavità dello stampo diventa vapore acqueo, che può causare un grave flash). 31. Lo stampo viene spruzzato troppo (l'acqua sulla superficie della cavità dello stampo diventa vapore acqueo, che può causare gravi bagliori). 35. La superficie dello stampo è sporca/adesione metallica. 39. La lucidatura della superficie dello stampo/cilindro di iniezione è scadente (se la struttura dello stampo e la lucidatura sono scadenti, lo stampo potrebbe non chiudersi saldamente). 41. Cattiva progettazione del cancello interno e del cancello trasversale. 44. Il metallo è troppo caldo/freddo (se il metallo è molto caldo, lo stampo è più soggetto a sbavature).

Caratteristiche principali: Il metallo viene raffreddato troppo nel cilindro di iniezione, con conseguente iniezione di frammenti di strato raffreddato nella cavità dello stampo. Le persone possono spesso vedere questi frammenti e macchie bianche sulla superficie del getto con i loro occhi.

Possibili ragioni: 3. La velocità del primo stadio è troppo bassa (il basso tasso di riempimento del metallo può aumentare la generazione di frammenti dello strato di raffreddamento nel cilindro di iniezione). 8. La velocità del secondo stadio è troppo bassa. 15. È ostruito in corrispondenza della porta di iniezione. 16. È ostruito sul canale di flusso del forno quantitativo (15.16: La causa principale dei frammenti di metallo). 17. La pipeline del forno quantitativo è bloccata. 24. Il ciclo operativo è anomalo. 29. Lo stampo è troppo freddo. 31. Lo stampo è spruzzato troppo. 41. Il design del cancello interno e del cancello trasversale è scadente. 42. Il controllo della conducibilità termica dei punti di riscaldamento e raffreddamento è scarso. 44. Il metallo è troppo caldo/freddo (troppo freddo). 46. La specifica del metallo non è corretta (la composizione del metallo può far solidificare del metallo nel cilindro di iniezione ad alte temperature).

Caratteristica principale: questo difetto si verifica quando viene utilizzato troppo olio per punzone.

Possibili cause: 24. Ciclo di funzionamento irregolare (lo stampo e il cilindro di iniezione potrebbero essere troppo freddi). 27. Olio lubrificante eccessivo per il punzone. 29. Lo stampo è troppo freddo.

Caratteristica principale: questo difetto è causato dall'aria che viene avvolta all'interno della colata, che può essere controllata da uno scarso punto di iniezione e da un cattivo design del cancello e del canale.

Possibili cause: 3. La velocità del primo stadio è troppo bassa. 4. La velocità del primo stadio è troppo alta. 5. Il punto di commutazione primo/secondo stadio è troppo presto. 6. Il punto di commutazione primo/secondo stadio è troppo tardivo. 8. La velocità del secondo stadio è troppo bassa (la percentuale di solidi durante il riempimento della cavità è troppo alta e la velocità del secondo stadio potrebbe essere dovuta a fori d'aria). 11. La spinta è troppo tardi. 12. Il boost è troppo basso (11.12: il boost può essere utilizzato per ridurre alcuni buchi d'aria). 14. L'impostazione del peso di iniezione del cucchiaio del materiale non è corretta. 15. È ostruito in corrispondenza della porta di iniezione. 16. È ostruito sul canale di flusso del forno quantitativo. 17. La tubazione del forno quantitativo è bloccata (14.15.16.17: la modifica del volume può influire sull'accelerazione dell'onda e sul punto di commutazione di primo/secondo livello). 24. Il ciclo di funzionamento è irregolare. 28. C'è troppo poco olio lubrificante sul punzone/il punzone è bloccato. 29. Lo stampo è troppo freddo (24.29: Quando si riempie la cavità dello stampo, se lo stampo è troppo freddo, l'aria potrebbe essere bloccata quando due fili di metallo si incontrano, il che è simile a una chiusura a freddo). 31. Lo stampo è spruzzato troppo. 36. Perdita di vuoto. 37. Il vuoto si apre troppo presto/tardi. 38. Le porte di scarico e/o troppopieno non funzionano (36.37.38: La cavità dello stampo contiene aria). 41. Design scadente del cancello interno e del cancello trasversale (ad esempio, situato sul bordo del cilindro di iniezione e dell'asta superiore inferiore, che può causare l'ingresso di aria nel metallo). 43. Difficoltà nel formare la forma geometrica dei getti. 44. Il metallo è troppo caldo/freddo.

Caratteristiche principali: un'inclinazione insufficiente o un lato concavo della superficie di stiro possono causare danni superficiali alla pressofusione durante l'espulsione e la modifica della temperatura durante l'espulsione può ridurre la deformazione. Un altro motivo è la scarsa rugosità superficiale dello stampo.

Possibili ragioni: 18. Il tempo di solidificazione è troppo lungo/breve (il raffreddamento e il restringimento del getto possono causare l'intrappolamento del getto nello stampo, ad esempio rimanendo nello stampo per lungo tempo). 19. Il meccanismo di bloccaggio/il montante di guida non è buono. 20. La forza di espulsione è troppo elevata. 21. Il ritardo di espulsione è troppo breve. 22. Il ritardo di espulsione è troppo lungo. 30. Lo stampo è troppo caldo (quando il metallo viene espulso, sarà troppo morbido e può anche verificarsi l'adesione allo stampo). 32. Spruzzatura insufficiente della muffa. 33. Tipo di spruzzatura dello stampo errato. 34. Bassa concentrazione di distaccante. 35. Adesione sporca/metallica sulla superficie dello stampo (l'adesione del metallo è un segno che l'area dello stampo è troppo calda, il che può causare altri problemi come trazione e incollaggio). 39. Scarsa lucidatura superficiale dello stampo/cilindro di iniezione. 40. Pendenza insufficiente o concavità laterale del piano di disegno. 41. Cattiva progettazione del cancello interno e del cancello trasversale (la cavitazione e l'erosione possono causare danni rapidi all'acciaio dello stampo e possono anche causare trazione). 42. Scarso controllo della conducibilità termica dei punti di riscaldamento e raffreddamento (il lato opposto del gate interno può essere una sorgente di nodi caldi). 43. Difficoltà nel formare la forma geometrica del getto. 44. Il metallo è troppo caldo/freddo.

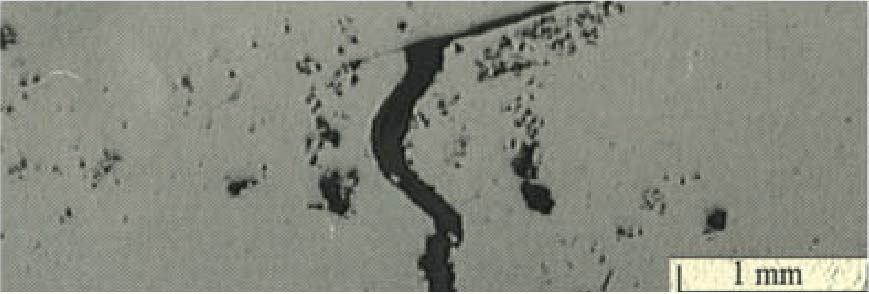

Caratteristica principale: la ragione di questo difetto è che le crepe di solidificazione si verificano nel punto in cui la resistenza alla trazione del metallo è la peggiore durante il ritiro da solidificazione, che può essere visto dalla superficie del metallo (non fragilità termica).

Possibili ragioni: 1. La pressione del metallo è troppo bassa. 7. L'impostazione della decelerazione non è corretta. 8. La velocità del secondo stadio è troppo bassa. 9. La velocità del secondo stadio è troppo alta. 11. La pressurizzazione è troppo tardi. 12. La pressione è troppo bassa. 14. Il peso di iniezione del cucchiaio di materiale è impostato in modo errato. 15. È bloccato alla porta di iniezione. 16. È bloccato sul canale di flusso del forno quantitativo. 17. La tubazione del forno quantitativo è bloccata (15.16.17: Quando si utilizza il pre-riempimento, il punto di commutazione primo/secondo stadio cambierà, il che può causare cambiamenti nell'estremità anteriore del riempitivo in diverse parti dello stampo) . 24. Ciclo di funzionamento irregolare (che può causare instabilità della temperatura dello stampo). 28. Olio lubrificante insufficiente per il punzone/incollaggio del punzone. 30. Lo stampo è troppo caldo. 32. Spruzzatura insufficiente della muffa. 41. Cattiva progettazione del cancello interno e del cancello trasversale. 42. Scarso controllo della conduzione termica dei punti di riscaldamento e raffreddamento. 43. Difficoltà nel formare la forma geometrica del getto. 44. Il metallo è troppo caldo/freddo. 45. Il metallo è contaminato o sporco. 46. Le specifiche del metallo non sono corrette. 47. C'è scoria nel materiale fuso nel forno.

Caratteristica principale: la composizione della lega rimane al di sotto della zona ad alta temperatura dopo la solidificazione, con conseguente indebolimento del metallo. Quando il getto si raffredda (e si restringe), ciò può causare crepe nelle aree ad alto stress. Attenzione: questo difetto si verifica contemporaneamente al cracking termico.

Possibili ragioni: 18. Il tempo di solidificazione è troppo lungo/breve. 20. La forza di espulsione è troppo elevata. 21. Il ritardo di espulsione è troppo breve. 22. Il ritardo di espulsione è troppo lungo (18.20.21.22: la regolazione di questi parametri potrebbe risolvere il problema, ma non ha toccato la causa principale). 30. Lo stampo è troppo caldo. 32. La spruzzatura della muffa non è sufficiente. 40. L'angolo di sformo è insufficiente o il lato concavo (danneggiato durante l'espulsione). 42. Scarso controllo termico dei punti di riscaldamento e raffreddamento. 44. Il metallo è troppo caldo/freddo (può causare il surriscaldamento in alcune parti dello stampo e il surriscaldamento in alcune aree della fusione). 45. Contaminazione o sporcizia da metalli. 46. Specifiche del metallo errate (45.46: Fe, Cu e Zn eccessivi possono causare fragilità termica).

Caratteristiche principali: La depressione è causata da fori di ritiro vicini alla superficie del getto, che collassano verso il foro di ritiro durante la solidificazione. Le ammaccature, come i fori da restringimento, sono causate da uno scarso controllo della temperatura dello stampo, poiché il surriscaldamento locale può formare depressioni.

Motivi principali: 1. La pressione del metallo è troppo bassa. 7. L'impostazione della decelerazione non è corretta. 8. La velocità del secondo stadio è troppo bassa. 9. La velocità del secondo stadio è troppo alta. 11. La pressurizzazione è troppo tardi. 12. La pressurizzazione è troppo bassa (11.12: Non può essere rifornito. A volte non può essere rifornito a causa della posizione del cancello interno). 14. Il peso di iniezione del cucchiaio di materiale è impostato in modo errato. 15. È bloccato alla porta di iniezione. 16. È bloccato sul canale di flusso del forno quantitativo. 17. La pipeline del forno quantitativo è bloccata. 24. Il ciclo di funzionamento è irregolare. 26. Il dispositivo di riscaldamento/raffreddamento perde olio (inoltre, la perdita dal cilindro dell'olio di inserimento dell'anima può anche causare olio sulla superficie della cavità dello stampo, causando ammaccature. 30. Lo stampo è troppo caldo. 32. La spruzzatura dello stampo non è 41. Il design della porta interna e della porta trasversale è scadente 42. Il controllo della conducibilità termica dei punti di riscaldamento e raffreddamento è scadente 43. La forma geometrica della colata è difficile da modellare 44. Il metallo è troppo caldo/freddo 45. Il metallo è contaminato o sporco 46. La specifica del metallo non è corretta 47. C'è della schiuma nel materiale fuso nel forno.

Caratteristiche principali: sono presenti dei pori nel getto, che vengono espulsi prima della fine della solidificazione, e il gas intrappolato si espande verso l'esterno lungo le parti instabili per rompere il metallo.

Motivi principali: 3. La velocità del primo stadio è troppo bassa. 4. La velocità del primo stadio è troppo alta. 5. Il punto di commutazione primo/secondo stadio è troppo presto (3.4.5: La causa principale dell'aspirazione dell'aria). 14. Il peso di iniezione del cucchiaio di materiale è impostato in modo errato. 15. È bloccato alla porta di iniezione. 16. È bloccato sul canale di flusso del forno quantitativo (14.15.16: La torta di materiale è troppo spessa e può espandersi e rompersi). 17. Ostruzione della tubazione nel forno quantitativo. 18. Tempo di presa troppo lungo/breve. 21. Ritardo di espulsione troppo breve. 25. Perdite nel tubo dell'acqua/dell'acqua della muffa. 26. Perdita dal dispositivo di riscaldamento/raffreddamento dell'olio dello stampo. 27. Eccessivo olio lubrificante nel punzone (25.26.27: La causa principale dell'intrappolamento del gas). 30. La muffa è troppo calda. 32. Spruzzatura insufficiente della muffa. 36. Perdita di vuoto. 37. Apertura del vuoto troppo presto/troppo tardi. 38. Guasto della porta di scarico e/o troppopieno. 41. Cattiva progettazione dei cancelli interni e trasversali. 42. Scarso controllo della conduzione termica dei punti di riscaldamento e raffreddamento. 43. Difficoltà nel formare la forma geometrica dei getti (spesso si verificano a spessore di parete). 44. Metallo troppo caldo/freddo

Caratteristiche principali: Dopo l'espulsione del getto, si verifica una deformazione durante il raffreddamento a temperatura ambiente. La causa principale è causata dalla forma geometrica o dalla composizione della lega di una certa parte del getto. Ridurre la temperatura durante l'espulsione può ridurre al minimo la deformazione. La temperatura irregolare dello stampo è una delle ragioni principali di questo difetto.

Motivi principali: 18. Il tempo di solidificazione è troppo lungo/breve. 21. Il ritardo di espulsione è troppo breve. 22. Il ritardo di espulsione è troppo lungo. 24. Il ciclo di funzionamento non è normale (cattivo controllo della temperatura). 30. Lo stampo è troppo caldo. 32. La spruzzatura della muffa non è sufficiente. 33. Il tipo di spruzzatura dello stampo non è corretto. 34. La concentrazione dell'agente distaccante è troppo bassa. 40. La pendenza della superficie di sformo è insufficiente o concava. 41. Il design del cancello interno e del cancello trasversale è scadente. 42. Il controllo della conducibilità termica dei punti di riscaldamento e raffreddamento è scarso (una modalità di riempimento scadente può causare la concentrazione del carico termico in alcune aree dello stampo). 43. La forma geometrica del getto è difficile da modellare. 44. Il metallo è troppo caldo/freddo. 46. La specifica del metallo non è corretta.

Caratteristiche principali: Impatto chimico e forza di legame della lega di alluminio sull'acciaio per stampi, che possono causare la lacerazione del getto durante l'espulsione. La modifica della composizione della lega e la riduzione della temperatura del metallo o dello stampo possono ridurre l'adesione dello stampo.

Motivi principali: 2. La pressione del metallo è troppo alta. 5. Il punto di commutazione prima/seconda fase è troppo presto (il pre-riempimento a volte può aiutare a ridurre l'adesione dello stampo in determinate aree). 9. La velocità del secondo stadio è troppo elevata (in alcuni esempi, la modifica della velocità del metallo può aumentare il trasferimento di calore nell'area problematica). 15. È bloccato alla porta di iniezione. 16. È bloccato nel canale di flusso del forno quantitativo. 17. La tubazione del forno quantitativo è bloccata (15.16.17: le variazioni di volume possono modificare l'effettivo punto di commutazione primo/secondo livello. Ciò può modificare lo stato di distribuzione del calore dello stampo). 30. Lo stampo è troppo caldo. 32. La spruzzatura della muffa non è sufficiente. 33. Il tipo di spruzzatura dello stampo non è corretto. 34. La concentrazione dell'agente distaccante è troppo bassa. 39. La lucidatura della superficie dello stampo/cilindro di iniezione è scadente (potrebbe essere necessario lucidare lo stampo). 41. Il design del cancello interno e del cancello trasversale è scadente. 42. Il controllo della conducibilità termica dei punti di riscaldamento e raffreddamento è scarso. 44. Il metallo è troppo caldo/freddo. 46. La specifica del metallo non è corretta Quando Fe è inferiore allo standard dello 0.6-0.7%, può causare l'adesione della muffa.

Caratteristica principale: questo difetto è causato dalla diminuzione del volume del metallo durante la solidificazione e dalla mancanza di più metallo da integrare prima della solidificazione. Il surriscaldamento locale può causare la concentrazione di cavità da ritiro in aree specifiche, vedere "depressioni".

Motivi principali: 1. La pressione del metallo è troppo bassa. 7. L'impostazione della decelerazione non è corretta. 8. La velocità del secondo stadio è troppo bassa. 9. La velocità del secondo stadio è troppo alta. 11. La pressurizzazione è troppo tardi. 12. La pressurizzazione è troppo bassa. 14. Il peso di iniezione del cucchiaio di materiale è impostato in modo errato. 15. È bloccato alla porta di iniezione. 16. È bloccato sul canale di flusso del forno quantitativo. 17. La tubazione del forno quantitativo è bloccata (14.15.16.17: Durante la pressurizzazione, può verificarsi un restringimento quando la torta del materiale è troppo sottile) . 24. Ciclo di funzionamento anomalo. 28. Olio lubrificante insufficiente per il punzone/incollaggio del punzone. 30. Muffa troppo calda. 32. Spruzzatura insufficiente della muffa. 41. Cattiva progettazione del cancello interno e del cancello trasversale (migliorare il design del cancello interno e del cancello trasversale può migliorare il riempimento di alcune aree). 42. Scarso controllo termico dei punti di riscaldamento e raffreddamento. 43. Difficoltà nel formare la forma geometrica del getto. 44. Metallo troppo caldo/freddo. 45. Contaminazione o sporco metallico (il ritiro è correlato a ossidi e scorie) . 46. Specifiche del metallo errate. 47. C'è della schiuma nel materiale fuso nella fornace.

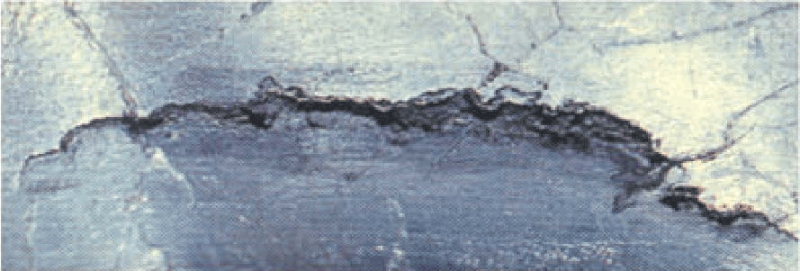

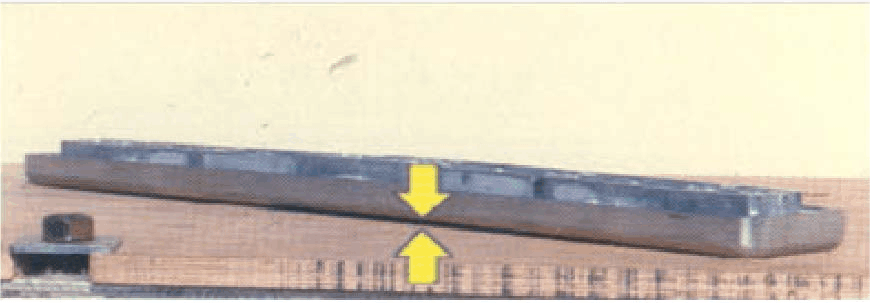

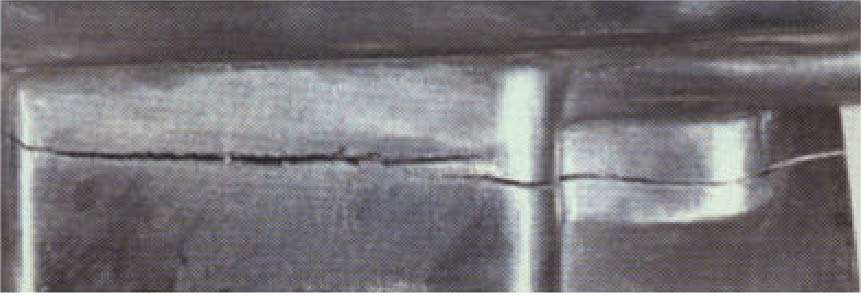

Caratteristiche principali: Questo difetto è causato dalla continua dilatazione termica della superficie dello stampo durante l'uso. L'eccessivo freddo e la fatica da morire accelereranno questo risultato.

Motivi principali: 2. La pressione del metallo è troppo alta. 7. L'impostazione della decelerazione non è corretta. 13. L'aumento della pressione è troppo elevato. 24. Il ciclo di funzionamento non è normale (lo stampo è troppo freddo). 29. Lo stampo è troppo freddo. 30. Lo stampo è troppo caldo. 31. Lo stampo è spruzzato troppo. 41. Il design del cancello interno e del cancello trasversale è scadente. 42. Il controllo della conducibilità termica dei punti di riscaldamento e raffreddamento è scarso. 43. La forma geometrica del getto è difficile da modellare. 44. Il metallo è troppo caldo/freddo

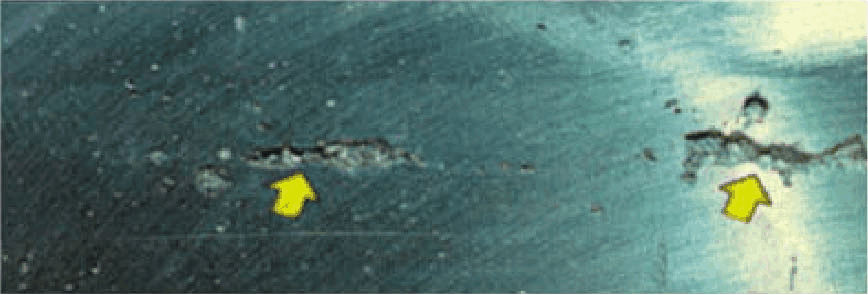

Caratteristiche principali: il motivo della perdita di colata è che ci sono sovrapposizioni o connessioni di ossido o più fori collegati per formare un percorso che può perdere. Un'attenta ispezione dell'area della perdita può rivelare molte ragioni per la perdita.

Motivi principali: 1. La pressione del metallo è troppo bassa. 3. La velocità del primo stadio è troppo bassa. 4. La velocità del primo stadio è troppo alta. 5. Il punto di commutazione primo/secondo stadio è troppo presto. 6. Il punto di commutazione primo/secondo stadio è troppo tardi (durante il periodo di pre-riempimento, il metallo solidificato nel gate trasversale, nel gate interno e nella cavità può interrompere la modalità di riempimento e anche i frammenti dello strato di raffreddamento generati possono causare perdite). 7. L'impostazione della decelerazione non è corretta. 8. La velocità del secondo stadio è troppo bassa. 11. La pressurizzazione è troppo tardi. 12. La pressurizzazione è troppo bassa (la pressione dell'accumulatore di energia della macchina potrebbe essere bassa o il circuito di aumento pressione potrebbe non funzionare in modo efficace). 14. L'impostazione del peso di iniezione del cucchiaio del materiale non è corretta. 15. È ostruito in corrispondenza della porta di iniezione. 16. È ostruito sul canale di flusso del forno quantitativo. 17. La tubazione del forno quantitativo è bloccata (14.15.16.17: La deviazione del primo/secondo punto di commutazione del metallo nel canale trasversale e nella cavità dello stampo può essere causata dall'avvolgimento dell'aria prima del riempimento del cilindro di iniezione). 25. C'è una perdita di acqua/tubo dell'acqua nello stampo. 26. Il dispositivo di riscaldamento/raffreddamento dell'olio dello stampo perde. 27. C'è troppo olio lubrificante nel punzone. 28. L'olio lubrificante nel punzone è insufficiente/il punzone è incollato. 29. Lo stampo è troppo freddo. 30. Lo stampo è troppo caldo. 31. Lo stampo è spruzzato troppo (25.26.27.28.30.31: La radice della porosità). 36. Perdita di vuoto. 37. Apertura del vuoto troppo presto/troppo tardi. 38. Guasto della porta di scarico e/o troppopieno. 39. Scarsa lucidatura superficiale dello stampo/cilindro di iniezione. 41. Cattiva progettazione del cancello interno e del cancello trasversale. 42. Scarso controllo della conducibilità termica dei punti di riscaldamento e raffreddamento. 43. Difficoltà nel formare la forma geometrica del getto. 44. Metallo troppo caldo/freddo. 45. Metallo contaminato o sporco. 46. Specifiche del metallo errate. 47. Scorie nel materiale fuso nel forno (45.46.47: Cambiare la composizione o le specifiche del metallo può migliorare la sua tenuta alla pressione).

Caratteristiche principali: il film di ossido e la schiuma nella cavità dello stampo o le particelle nel liquido metallico o l'eccessivo agente distaccante dallo stampo possono causare lo scolorimento della superficie. Allo stesso modo, può essere causato da un sottoraffreddamento locale dello stampo, con conseguenti punti neri o macchie sulla superficie del getto.

Motivi principali: 6. Il punto di commutazione primo/secondo stadio è troppo tardivo (se si utilizza il pre-riempimento, il metallo potrebbe essere troppo freddo e causare macchie di colore o restringimento sulla superficie del getto). 25. C'è una perdita di acqua/tubo dell'acqua nello stampo. 26. C'è una perdita nel dispositivo di riscaldamento/raffreddamento dell'olio dello stampo. 27. C'è troppo olio lubrificante nel punzone. 29. Lo stampo è troppo freddo. 31. Lo stampo è spruzzato troppo (la superficie dello stampo è troppo fredda o c'è troppo distaccante) . 33. Tipo di spruzzatura dello stampo errato. 35. Superficie dello stampo sporca/adesione del metallo. 42. Scarso controllo della conduzione del calore nei punti di riscaldamento e raffreddamento. 44. Metallo troppo caldo/freddo (alcune fasi liquide del metallo possono prima solidificarsi in superficie durante il riempimento della cavità dello stampo). 45. Metallo contaminato o sporco. 46. Specifica del metallo errata. 47. C'è della schiuma nel materiale fuso nella fornace.

Caratteristiche principali: Durante il riempimento della cavità dello stampo, nel punto di iniezione viene generato un intercalare metallico (frammenti dello strato di raffreddamento). Quando il cancello viene rimosso dal getto, la sezione trasversale del cancello mostrerà evidenti intercalari irregolari.

Motivi principali: 6. Il punto di commutazione primo/secondo stadio è troppo tardi (bassa velocità di riempimento del metallo può aumentare la generazione di frammenti dello strato di raffreddamento nel cilindro di iniezione). 29. Lo stampo è troppo freddo. 31. Lo stampo viene spruzzato troppo (durante il riempimento della cavità, se il cancello interno non è completamente solidificato, appariranno frammenti di strato di raffreddamento). 41. Cattiva progettazione del cancello interno e del cancello trasversale. 43. Difficoltà nel formare la forma geometrica del getto. 44. Metallo troppo caldo/freddo. 45. Metallo contaminato o sporco. 46. Specifica del metallo errata. 47. C'è della schiuma nel materiale fuso nella fornace.

Caratteristiche principali: Le principali cause di tali difetti sono lo sporco o la contaminazione del metallo, nonché processi di fusione scadenti.

Motivi principali: 15. Ostruzione alla porta di iniezione. 16. Blocco sul canale di flusso del forno quantitativo. 17. Blocco della tubazione del forno quantitativo (15.16.17: Il metallo solidificato in queste aree verrà spinto nel cilindro di iniezione e quindi pressofuso). 35. Adesione di sporco/metallo sulla superficie dello stampo. 44. Metallo troppo caldo/freddo. 45. Metallo contaminato o sporco. 46. Specifica del metallo errata. 47. C'è scoria nel materiale fuso nel forno.

Caratteristica principale: Quando il getto viene espulso, la pressione esercitata dall'espulsore sulla superficie del getto è troppo elevata.

Motivi principali: 18. Il tempo di solidificazione è troppo lungo/breve. 20. La forza di espulsione è troppo elevata (l'adesione allo stampo può anche causare danni alla parte superiore, vedere l'adesione allo stampo). 21. Il ritardo di espulsione è troppo breve. 22. Il ritardo di espulsione è troppo lungo. 24. Il ciclo di funzionamento non è normale. 29. Lo stampo è troppo freddo. 30. Lo stampo è troppo caldo. 32. La spruzzatura della muffa non è sufficiente. 33. Il tipo di spruzzatura dello stampo non è corretto. 34. La concentrazione dell'agente distaccante è troppo bassa. 39. La lucidatura della superficie dello stampo/cilindro di iniezione è scadente. 40. La pendenza della superficie di tiraggio è insufficiente o il lato è concavo (la differenza di posizione dell'asta dell'espulsore può causare danni alla parte superiore). 42. Scarso controllo termico dei punti di riscaldamento e raffreddamento. 43. Difficoltà nel formare la forma geometrica dei getti. 44. Metallo troppo caldo/freddo. 46. Specifiche del metallo errate

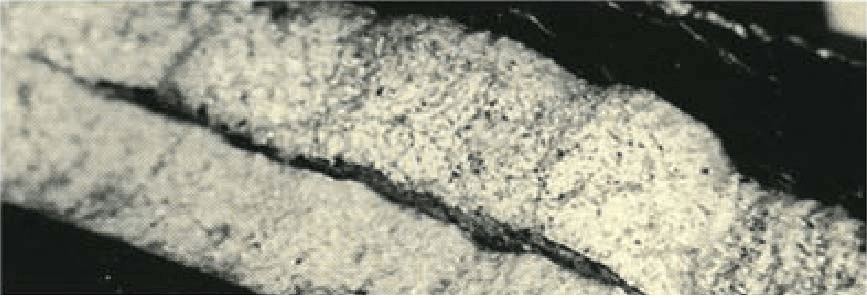

Caratteristiche principali: Il metallo fuso lava direttamente la superficie dell'acciaio dello stampo, provocando l'erosione. La turbolenza crea un vuoto nell'area a bassa pressione del flusso di metallo, che può interrompere la superficie dello stampo e causare corrosione da cavitazione.

Motivi principali: 8. La velocità del secondo stadio è troppo bassa (il flusso di metallo non è atomizzato). 9. La velocità del secondo stadio è troppo alta (il flusso di metallo si trasforma nuovamente in un flusso di particelle solidificate). 29. Lo stampo è troppo freddo. 31. Lo stampo è spruzzato troppo (29.31: Il metallo condensato nei cancelli trasversali e interni modifica la superficie effettiva dei cancelli trasversali e interni). 39. Scarsa lucidatura superficiale dello stampo/cilindro di iniezione. 41. Cattiva progettazione del cancello interno e del cancello trasversale. 42. Scarso controllo termico dei punti di riscaldamento e raffreddamento. 44. Metallo troppo caldo/freddo. 45. Metallo contaminato o sporco

Principali caratteristiche: Danneggiamento del getto causato da azione meccanica durante l'apertura o l'espulsione dello stampo, che è causa di cricche del getto. E le crepe calde e le crepe superficiali appartengono al tipo di ritiro e, oltre a tali crepe, anche l'infragilimento termico è al di fuori di tali crepe.

Motivi principali: 18. Il tempo di solidificazione è troppo lungo/breve. 19. Il meccanismo di bloccaggio/il pilastro di guida non è buono (quando lo stampo è aperto, la colata è danneggiata). 20. La forza di espulsione è troppo elevata. 21. Il ritardo di espulsione è troppo breve. 22. Il ritardo di espulsione è troppo lungo (21.22: la causa principale è la scarsa superficie dello stampo, la scarsa geometria del getto e le specifiche del metallo errate, che possono essere viste come fragilità termica). 24. Ciclo di funzionamento irregolare. 28. Olio lubrificante insufficiente per il punzone/incollaggio del punzone. 29. Lo stampo è troppo freddo. 30. Lo stampo è troppo caldo. 31. Lo stampo è spruzzato troppo. 32. Lo stampo non è sufficientemente spruzzato. 35. La superficie dello stampo è sporca/adesione metallica. 39. Scarsa lucidatura della superficie dello stampo/cilindro di iniezione. 40. Inclinazione insufficiente o concavità laterale del piano di stiro. 42. Scarso controllo termico dei punti di riscaldamento e raffreddamento. 43. Difficoltà nel formare la forma geometrica di il casting

Sintesi dei motivi principali:

NINGBO FUERD MECCANICO CO., LTD

Sito web: https://www.fuerd.com