Che cos'è la lavorazione CNC?

La lavorazione a controllo numerico computerizzato (CNC) è una delle tecniche di produzione più diffuse che utilizza strumenti automatizzati per generare le forme e le parti necessarie. Cos'è la lavorazione CNC o come funziona è una domanda comune che chiunque sia associato al settore dovrebbe conoscere.

Il testo seguente esaminerà le basi della lavorazione CNC e discuterà brevemente le sue principali applicazioni in diversi settori.

Lavorazione CNC, controllata da computer, produce parti e componenti di alta precisione. In questo processo, un programma per computer controlla il movimento degli utensili da taglio, che il programma controlla per rimuovere il materiale da un pezzo in lavorazione per creare una parte finita.

La lavorazione CNC produce una serie di parti e componenti, compresi quelli realizzati in metallo, plastica e altri materiali. Il processo può anche produrre parti con geometrie complesse e alti livelli di precisione, rendendolo una scelta popolare per applicazioni in numerosi settori, tra cui aerospaziale, automobilistico, dispositivi medici e prodotti di consumo.

La lavorazione CNC offre numerosi vantaggi rispetto ai metodi di lavorazione tradizionali, tra cui maggiore precisione, coerenza e velocità, nonché la capacità di produrre geometrie complesse e dettagli intricati. Consente inoltre l'uso di strumenti e tecniche di taglio avanzati, come la lavorazione multiasse e la lavorazione ad alta velocità, che possono migliorare ulteriormente l'efficienza e la qualità del processo.

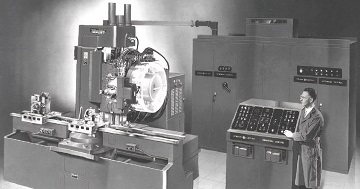

Primo controllo numerico: le basi della lavorazione CNC possono essere fatte risalire allo sviluppo dei primi sistemi di controllo numerico (NC) alla fine degli anni '1940 e all'inizio degli anni '1950. Questi sistemi utilizzavano nastri di carta perforata con istruzioni codificate per controllare le macchine utensili.

Introduzione dei controlli computerizzati: negli anni '1960, l'integrazione dei computer nei sistemi di controllo ha segnato un progresso significativo nella lavorazione CNC. I controlli del computer consentivano una maggiore flessibilità di programmazione e una maggiore automazione.

Laboratorio di servomeccanismi del MIT: negli anni '1950 e '1960, il laboratorio di servomeccanismi del MIT ha svolto un ruolo fondamentale nello sviluppo della tecnologia CNC. Hanno introdotto il concetto di utilizzare i computer per controllare le macchine utensili, ponendo le basi per la moderna lavorazione CNC.

Linguaggio di programmazione APT: negli anni '1960, lo sviluppo del linguaggio APT (Automatically Programmed Tooling) ha rivoluzionato la programmazione della lavorazione CNC. APT ha fornito un linguaggio standardizzato e indipendente dalla macchina per la creazione di istruzioni per le macchine utensili.

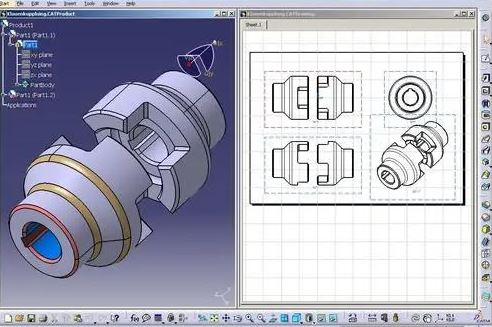

Integrazione CAD/CAM: negli anni '1970, l'integrazione dei sistemi CAD (Computer-Aided Design) e CAM (Computer-Aided Manufacturing) con le macchine CNC ha ulteriormente migliorato le capacità della lavorazione CNC. I sistemi CAD/CAM consentivano la creazione di progetti digitali che potevano essere tradotti direttamente in istruzioni macchina.

Progressi delle macchine utensili CNC: per tutti gli anni '1970 e '1980, i progressi nella tecnologia delle macchine utensili CNC hanno portato a una maggiore precisione, velocità e versatilità. Lo sviluppo di centri di lavoro multiasse ha consentito operazioni complesse e ha ridotto la necessità di interventi manuali.

Miniaturizzazione e microlavorazione: negli anni '1980 e '1990, la lavorazione CNC si è espansa in applicazioni di miniaturizzazione e microlavorazione. La capacità di creare parti estremamente piccole e complesse ha aperto nuove possibilità in settori come l'elettronica e i dispositivi medici.

Progressi nel software e nei sistemi di controllo: la fine degli anni '1990 e l'inizio degli anni 2000 hanno visto progressi significativi nel software di lavorazione CNC e nei sistemi di controllo. Questi progressi includevano interfacce utente migliorate, capacità di simulazione e monitoraggio in tempo reale dei processi di lavorazione.

Automazione e robotica: negli ultimi anni si è registrata una tendenza crescente verso l'automazione e l'integrazione della robotica nella lavorazione CNC. I sistemi robotici vengono utilizzati per caricare e scaricare parti, eseguire cambi di utensili e gestire attività ripetitive, aumentando l'efficienza e la produttività.

Oggi, la lavorazione CNC è una tecnologia fondamentale in vari settori, tra cui quello aerospaziale, automobilistico, elettronico e medicale. Continua ad evolversi con i progressi nella tecnologia delle macchine utensili, nelle capacità software e nell'automazione, guidando l'innovazione e la precisione nel processo di produzione.

Design: il processo inizia con la creazione di un design digitale utilizzando il software CAD (Computer-Aided Design). Il progetto specifica le dimensioni, la forma e le caratteristiche della parte da lavorare.

Programmazione CAM: Una volta completato il progetto, il file CAD viene importato nel software CAM (Computer-Aided Manufacturing). Il software CAM genera i percorsi utensile e le istruzioni che guideranno la macchina CNC durante il processo di lavorazione.

Configurazione della macchina: la macchina CNC è configurata con gli strumenti di taglio e i dispositivi di bloccaggio del pezzo appropriati richiesti per il lavoro specifico. Ciò include il montaggio sicuro del materiale da lavorare in posizione.

Generazione del percorso utensile: il software CAM genera i percorsi utensile in base alle specifiche di progettazione. I percorsi utensile definiscono le operazioni di taglio, i movimenti dell'utensile e le velocità di avanzamento necessarie per modellare accuratamente la parte.

Funzionamento della macchina: con la macchina CNC e i percorsi utensile pronti, l'operatore avvia il processo di lavorazione. La macchina CNC è controllata da un programma per computer che interpreta le istruzioni del percorso utensile e invia segnali ai motori e agli attuatori della macchina.

Rimozione del materiale: gli utensili da taglio, come trapani, frese o torni, ruotano a velocità elevate e rimuovono il materiale dal pezzo in lavorazione in base ai percorsi utensile programmati. Gli utensili da taglio possono muoversi lungo più assi (X, Y e Z) contemporaneamente, consentendo operazioni di lavorazione complesse.

Velocità di avanzamento e controllo della velocità: la macchina CNC regola la velocità di avanzamento (la velocità alla quale l'utensile da taglio si muove attraverso il materiale) e la velocità del mandrino (la velocità di rotazione dell'utensile da taglio) in base alle istruzioni programmate. Questi parametri sono ottimizzati per garantire un'efficiente rimozione del materiale e la finitura superficiale desiderata.

Precisione e accuratezza: le macchine CNC sono in grado di raggiungere elevati livelli di precisione e accuratezza. Possono ripetere le operazioni con risultati costanti, garantendo la produzione di parti identiche entro tolleranze ristrette.

Monitoraggio del processo: le macchine CNC avanzate incorporano sensori e sistemi di monitoraggio per misurare vari parametri durante il processo di lavorazione. Ciò consente il monitoraggio in tempo reale dell'usura degli utensili, della temperatura e di altri fattori, garantendo il controllo della qualità e prevenendo errori o guasti degli utensili.

Operazioni di finitura: una volta completata la lavorazione primaria, è possibile eseguire operazioni secondarie come sbavatura, lucidatura o trattamento superficiale per ottenere l'aspetto finale e la funzionalità desiderati della parte.

La lavorazione CNC offre numerosi vantaggi, tra cui alta precisione, ripetibilità e capacità di creare geometrie complesse. È ampiamente utilizzato in vari settori, da quello automobilistico e aerospaziale all'elettronica e alla produzione medica.

Il processo di lavorazione CNC non è monotono poiché le diverse operazioni dipendono dalle esigenze. In alcuni casi è possibile ottenere la forma desiderata con un'unica operazione come la fresatura. Tuttavia, è possibile solo per progetti molto semplici. In generale, più un progetto è complesso, maggiore sarà la varietà di operazioni necessarie.

Ecco alcune delle principali operazioni di lavorazione CNC comuni in tutto il settore.

Le fresatrici CNC operano sull'asse perpendicolare e utilizzano un utensile da taglio rotativo per creare forme o prodotti diversi. Il processo è abbastanza comune in diversi settori che vanno dall'automotive, all'aerospaziale, ai dispositivi medici e ad altri prodotti di consumo.

Una cosa che rende diverso il processo di fresatura CNC è il posizionamento del pezzo. Tipicamente, il pezzo in lavorazione rimane fermo e l'utensile da taglio si muove in diverse direzioni. L'utensile da taglio si muove secondo il programma del computer e rimuove il materiale di conseguenza.

Gli utensili da taglio possono essere ruotati ad alta velocità per creare tagli e forme precisi e la macchina può essere programmata per eseguire più passaggi per ottenere il prodotto finale desiderato.

La tornitura CNC è un'altra operazione integrale che crea parti cilindriche con alti livelli di accuratezza e precisione. Il processo di turing in sé è abbastanza semplice. Montare la parte cilindrica sulla macchina, che ruoterà e l'utensile da taglio si troverà lungo l'asse perpendicolare e di rotazione.

La tornitura CNC è un processo comune nella produzione di diversi componenti, tra cui parti del motore, alberi, boccole e ingranaggi. Il processo offre numerosi vantaggi rispetto alla tradizionale tornitura manuale, tra cui una maggiore uniformità, ripetibilità ed efficienza.

Esistono diversi tipi di torni CNC, inclusi torni, centri di tornitura e torni in stile svizzero. La scelta della macchina e dell'utensile da taglio dipenderà dai requisiti specifici del pezzo e dal prodotto finale desiderato.

La foratura è un importante processo di produzione che crea fori di dimensioni diverse in un pezzo. Il processo è completamente automatizzato grazie al coinvolgimento di un computer che controlla con precisione il movimento e la velocità della punta del trapano.

La perforazione CNC è abbastanza comune in molti settori, tra cui circuiti stampati, parti metalliche e plastica. Il processo offre numerosi vantaggi rispetto alla perforazione manuale tradizionale, tra cui maggiore precisione, ripetibilità ed efficienza.

Le operazioni grezze dei router CNC sono le stesse delle fresatrici. I router generalmente si occupano di materiali più morbidi come il legno mentre la fresatura è comune per i metalli più duri. Proprio come qualsiasi operazione CNC, anche i router offrono uniformità, efficienza e precisione eccellenti.

Nel processo di fresatura, il pezzo rimane completamente fermo mentre il mandrino si muove in direzioni diverse. Poiché il processo di fresatura è per materiali più morbidi, la velocità di rotazione complessiva del mandrino può essere piuttosto bassa. I tipi di fresatrici CNC sono numerosi, inclusi router da banco, router a portale e router a portale mobile. La scelta della macchina e dell'utensile da taglio dipenderà dai requisiti specifici del pezzo e dal prodotto finale desiderato.

Una macchina a scarica elettrica (EDM) è un processo di produzione che utilizza scariche di scintille elettriche per erodere il materiale e produrre forme e geometrie complesse.

Il processo funziona creando una scintilla tra un elettrodo e il pezzo. I macchinisti immergono il pezzo in un fluido dielettrico, che isola l'energia elettrica e consente il controllo preciso della scintilla. La scarica della scintilla vaporizza il pezzo e rimuove il materiale di accesso per ottenere la forma richiesta.

Esistono due tipi principali di elettroerosione: elettroerosione a tuffo ed elettroerosione a filo. Sinker EDM utilizza un elettrodo consumabile per creare la scintilla. Al contrario, l'elettroerosione a filo utilizza un filo sottile che si muove avanti e indietro per creare la scintilla.

Il taglio al plasma è un processo di produzione che utilizza un flusso ad alta velocità di gas ionizzato (plasma) per tagliare materiali conduttivi, come i metalli. Nel taglio al plasma, una torcia al plasma genera un arco plasma tra un elettrodo e il pezzo in lavorazione, che ha energia sufficiente per tagliare il materiale.

Nella fase successiva, l'arco plasma fonde e vaporizza il materiale. Il processo richiede anche un flusso di gas ad alta pressione (come aria o azoto) per soffiare via il materiale fuso dal bordo tagliato. Ciò si traduce in un taglio pulito e preciso con deformazione o scolorimento minimi. In tal modo, riducendo al minimo la necessità di qualsiasi post-elaborazione.

Questo è un altro processo comune che è popolare per la sua capacità di fornire risultati precisi e accurati nel minor tempo possibile. Il laser per questo processo è in grado di tagliare la maggior parte dei materiali del settore, motivo per cui è comune nella maggior parte dei settori.

Un altro motivo per cui il taglio laser CNC è così popolare è la sua ripetibilità. Il processo funziona perfettamente per grandi quantità di materiali e fornisce ripetutamente i risultati più accurati.

Inoltre, il taglio laser è un processo molto preciso che comporta uno scarto minimo. In tal modo è ideale per materiali di alto valore comuni nell'industria aerospaziale e automobilistica.

La prossima domanda su cosa sia la lavorazione CNC riguarda i tipi di macchine. A seconda della complessità complessiva e del costo delle macchine, una singola macchina può eseguire varie operazioni o può offrire solo una capacità specifica.

Ecco i tipi più comuni di macchine CNC che sono comuni nel settore.

La lavorazione CNC è un processo versatile, ma ha anche i suoi limiti. In generale, la maggior parte delle macchine CNC è in grado di gestire molti materiali ma con vari gradi di precisione e accuratezza.

Considera l'esempio del titanio e dell'alluminio per capirlo meglio. È abbastanza difficile lavorare il titanio ei risultati non saranno così precisi come lo saranno per l'alluminio con le stesse macchine e impostazioni.

Ecco un breve elenco di materiali comuni con cui generalmente lavorano le macchine CNC:

Proprio come i diversi materiali, anche le comuni macchine CNC offrono alcune di queste finiture superficiali. I seguenti 4 sono i più popolari nel settore:

La lavorazione CNC è uno di quei processi di produzione che non sono vincolati da un settore o un'applicazione specifici. Oggi queste macchine sono utilizzate quasi ovunque in una capacità o nell'altra. Tuttavia, i seguenti settori possono sfruttare al meglio ciò che offre la lavorazione CNC:

Il processo di lavorazione CNC ha i suoi pro e contro. In generale, la maggior parte dei vantaggi e degli svantaggi non sono specifici del settore. Tuttavia, alcune qualità possono avere un effetto maggiore su una determinata applicazione a causa dei requisiti complessivi di costi, qualità e tempo.

Ecco i principali vantaggi che offre la lavorazione CNC:

|

Vantaggi |

Svantaggi |

|

Preciso e di alta precisione: la lavorazione CNC consente un controllo preciso dell'utensile da taglio, ottenendo parti con tolleranze ristrette e un'eccellente ripetibilità. |

Elevati costi iniziali: le macchine a controllo numerico sono piuttosto costose. Inoltre, ne esistono di molti tipi e la maggior parte delle loro operazioni non sono intercambiabili. Rendendo così i requisiti patrimoniali significativi per le piccole e medie imprese. |

|

Produzione rapida: le macchine CNC possono funzionare a velocità elevate, consentendo una produzione più rapida dei pezzi. |

Necessità di operatori addestrati: a differenza delle macchine tradizionali, gli operatori CNC richiedono una formazione significativa prima di poter iniziare a lavorare. Il che significa che sono più richiesti e hanno requisiti salariali più elevati. |

|

Capacità migliorata: la lavorazione CNC garantisce una qualità costante, eccellente per un prodotto di consumo o per la produzione di grandi volumi. |

Aumento dello spreco di materiale in alcuni casi: sebbene efficienti, alcune operazioni CNC possono sprecare più materiale rispetto al processo manuale. Tuttavia, la precisione, la ripetibilità e l'efficienza che offrono possono controbilanciare questo svantaggio in molti casi. |

|

Design complesso: le macchine CNC possono essere programmate per produrre un'ampia varietà di parti. Dalle forme semplici a quelle complesse, tutto è possibile con le giuste considerazioni progettuali e l'approccio alla lavorazione. |

|

|

Coerenza e basso errore umano: la lavorazione CNC garantisce una qualità costante, eccellente per un prodotto di consumo o per la produzione di grandi volumi. |

|

|

Economicità: la lavorazione CNC può essere conveniente per grandi cicli di produzione. I cicli di produzione più grandi utilizzano le economie di scala per ridurre il costo complessivo per pezzo, che è esattamente ciò che l'industria richiede. |

|

|

Maggiore sicurezza: le macchine CNC sono significativamente più sicure delle loro controparti manuali. Generalmente, gli operatori controllano la macchina da un'altra stanza, che li protegge da schegge, calore ed esposizione ad altre minacce. |

|

|

Requisiti di manutenzione ridotti: poiché la maggior parte dei processi è automatica, sono ottimizzati per funzionare in modo coerente senza alcun intervento. Abbassando così i requisiti generali di manutenzione. |

|

NINGBO FUERD MECCANICO CO., LTD

Sito web: https://www.fuerd.com