Tipi di finiture superficiali nei componenti di lavorazione CNC

Di fronte alla decisione di selezionare l'appropriato finitura superficiale, il settore si divide tipicamente in tre categorie distinte. Queste categorie comprendono varie tecniche e processi che soddisfano esigenze e applicazioni specifiche.

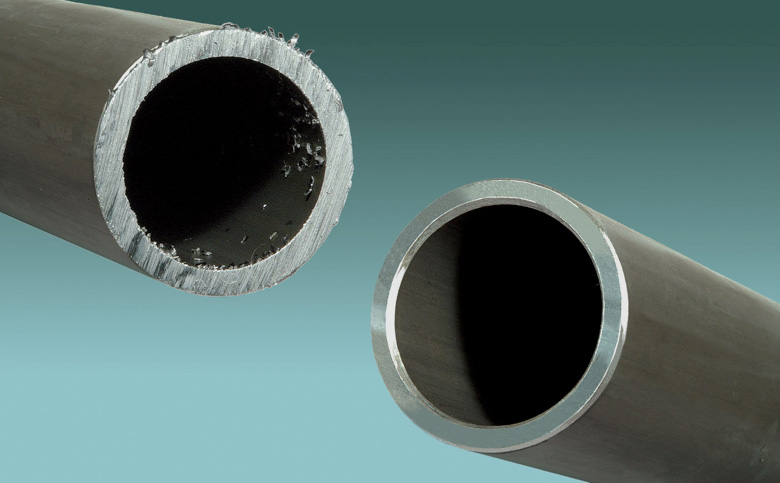

Come finitura meccanica: Poiché la finitura lavorata si riferisce alla condizione superficiale ottenuta direttamente dal macchina CNC, senza la necessità di ulteriori passaggi di post-elaborazione. Questa finitura spesso presenta segni visibili di utensili e un aspetto strutturato. Il fattore fondamentale che influenza la qualità di questa finitura è la ruvidità superficiale (Ra), che quantifica la deviazione media della superficie lavorata dallo stato ideale.

Gli standard di settore spesso stabiliscono valori Ra specifici per valutare la qualità delle finiture lavorate, che possono variare in base ai requisiti dell'applicazione. È fondamentale riconoscere che, sebbene Ra sia un parametro chiave, altri fattori come l'integrità della superficie, l'ondulazione e la planarità contribuiscono alla qualità complessiva della finitura. I valori Ra comunemente adottati includono:

I vantaggi della finitura meccanica risiedono nelle sue tolleranze dimensionali; alla ridotta rugosità superficiale corrispondono tolleranze dimensionali più strette. Inoltre, questo metodo non introduce costi aggiuntivi, rendendolo favorevole per progetti attenti al budget. Tuttavia, la presenza di segni visibili di utensili potrebbe non essere adatta per progetti che danno priorità all'estetica, soprattutto in applicazioni di alto valore.

Finitura chimica: La finitura chimica comprende vari processi che impiegano prodotti chimici per creare rivestimenti protettivi e migliorare l'aspetto estetico della superficie. Questi rivestimenti spesso aggiungono colore, lucentezza e altri attributi desiderabili alla parte. Le finiture superficiali CNC a base chimica degne di nota includono:

Anodizzazione: L'anodizzazione prevede l'immersione di una parte in una soluzione elettrolitica per sviluppare uno strato protettivo di ossido sulla superficie. Esistono due tipi di anodizzazione: tipo II e tipo III. Il tipo II serve a scopi decorativi, mentre il tipo III, ottenuto attraverso condizioni di tensione più elevata e temperatura più bassa, crea uno strato robusto adatto per applicazioni impegnative. Quando si sceglie tra i due metodi è essenziale considerare la fragilità introdotta dallo strato di tipo III più spesso. L'anodizzazione fornisce resistenza alla corrosione, resistenza all'usura e un'ampia gamma di opzioni di colore, migliorando sia la funzionalità che l'estetica. Tuttavia, può essere costoso e potrebbe non essere adatto ad applicazioni che richiedono elevata precisione.

Rivestimento in alodine: Il rivestimento alodine, noto anche come conversione del cromato, viene comunemente applicato ai metalli non ferrosi come l'alluminio. Questo processo crea un sottile strato cromato che aumenta la resistenza alla corrosione e l'adesione. Le parti con rivestimento Alodine spesso ricevono uno strato di vernice aggiuntivo per una maggiore durata.

Ciascun metodo di finitura superficiale serve a scopi specifici nel settore della lavorazione CNC, rispondendo ai requisiti relativi all'aspetto, alla funzionalità e alle considerazioni sui costi.

Rivestimento in alodine: Il rivestimento di alodine, noto anche come conversione del cromato, è un processo prevalente impiegato su alluminio e altri metalli non ferrosi. Questa procedura prevede l'applicazione di un sottile rivestimento cromato sulla superficie del componente. Questo rivestimento serve a rafforzare la resistenza alla corrosione e l'adesione. In molti casi, le parti trattate con rivestimento Alodine vengono successivamente dotate di un ulteriore strato di vernice per garantire una durata prolungata.

Tuttavia, ci sono notevoli preoccupazioni associate al rivestimento Alodine. In primo luogo, comporta rischi ambientali e rischi significativi per la sicurezza del personale impegnato nella sua applicazione. Inoltre, il processo stesso è complesso e richiede una precisione eccezionale, che può potenzialmente aumentare i costi.

Rivestimento in ossido nero: Il rivestimento in ossido nero trova compatibilità con materiali come acciaio, rame e altre leghe che reagiscono favorevolmente con l'ossigeno. Forma un robusto strato di ossido su tutta la superficie della parte, offrendo protezione contro contaminanti e danni fisici. Oltre alla resistenza alla corrosione e all'usura, i rivestimenti in ossido nero presentano un elevato potere lubrificante, rendendoli adatti per applicazioni in cui l'attrito è un problema.

Tuttavia, la finitura in ossido nero presenta degli inconvenienti. In particolare, è suscettibile all'abrasione, rendendolo inadatto per applicazioni che comportano elevate sollecitazioni meccaniche. Inoltre, la sua resistenza alla corrosione potrebbe non essere sufficiente in caso di esposizione prolungata a condizioni difficili.

Galvanotecnica: La galvanica è una delle tecniche di finitura superficiale più comunemente impiegate nelle parti CNC grazie alla sua versatilità e ai suoi vantaggi. Questo metodo prevede il deposito di un sottile strato di metallo sul pezzo in lavorazione, offrendo protezione contro la corrosione e i contaminanti, oltre a migliorare l'aspetto generale.

I vantaggi vanno oltre la funzionalità; la galvanica è lodata per la sua capacità di elevare il fascino estetico delle superfici. Con opzioni per finiture decorative e satinate, la galvanica è considerata una delle scelte visivamente più accattivanti del settore. Ciò lo rende ideale per applicazioni in cui l'estetica ha un peso significativo. Sia che si cerchi di migliorare il fascino visivo di un prodotto o di elevare l'aspetto di un componente, la galvanica rappresenta un'opzione eccellente.

Tuttavia, la galvanica è un processo complesso e preciso che richiede notevoli competenze tecniche per un'implementazione di successo. Inoltre, comporta l’uso di sostanze chimiche pericolose e consuma una notevole energia, sollevando preoccupazioni ambientali. Inoltre, la sua applicazione è limitata ai materiali conduttivi, limitandone l’uso in settori specifici.

Passivazione: La passivazione è una tecnica di post-elaborazione prevalente nella lavorazione CNC che migliora la qualità della superficie e le prestazioni della parte. A seguito del processo di lavorazione, potrebbero essere presenti microrugosità o impurità superficiali, che potrebbero influire sulle prestazioni a lungo termine. La passivazione mitiga questi problemi.

Tipicamente impiegata su parti in acciaio inossidabile, la passivazione comporta una pulizia approfondita per eliminare oli residui, liquidi refrigeranti o detriti metallici. Le parti vengono quindi immerse in una soluzione di passivazione, che può essere costituita da acido nitrico, acido citrico o una combinazione.

Durante la passivazione la soluzione interagisce chimicamente con la superficie eliminando le impurità e creando uno strato di ossido uniforme. Questo strato rafforza la resistenza alla corrosione e protegge dai fattori ambientali. La durata del processo varia in base alle dimensioni e alla complessità della parte.

Finiture meccaniche: Un'altra classe di finitura superficiale prevede processi meccanici. In questa categoria, il pezzo viene sottoposto a varie sollecitazioni e abrasioni per ottenere il prodotto finale desiderato. Sebbene molte finiture meccaniche non richiedano la post-elaborazione, è possibile utilizzare opzioni aggiuntive come la verniciatura per migliorare la longevità e la durata.

Diversi tipi comuni di finiture meccaniche per le parti CNC includono:

Granigliatura: La sabbiatura prevede la proiezione di perle di vetro o ceramica sulla superficie per creare una finitura ruvida e opaca. Questo maschera le imperfezioni e preserva un aspetto uniforme rimuovendo efficacemente

contaminanti. Tuttavia, gli errori possono causare danni alla superficie e il processo può influire sull’accuratezza dimensionale e sulla funzionalità, spesso comportando costi più elevati adatti per articoli di lusso o di alto valore.

Verniciatura a polvere: La verniciatura a polvere, molto diffusa per le parti metalliche, è ammirata per la sua durata e versatilità. Resiste ai graffi, alle scheggiature e allo scolorimento nel tempo e offre un ampio spettro di colori per un'estetica migliorata. La sua ecocompatibilità contribuisce ulteriormente alla sua popolarità, rendendolo una scelta versatile.

Tuttavia, i costi iniziali per attrezzature e materiali sono relativamente elevati, rendendolo meno fattibile per piccole serie di produzione o parti uniche. Le temperature di polimerizzazione elevate limitano le opzioni di materiale e applicazione.

spazzolatura: La spazzolatura funge da metodo di trattamento superficiale, pulendo il pezzo in lavorazione per la successiva finitura. Questo processo utilizza spazzole in filo metallico o tamponi abrasivi per rimuovere fisicamente i contaminanti. La semplicità caratterizza la spazzolatura, che non richiede competenze o macchinari specializzati.

Tuttavia, la spazzolatura può danneggiare inavvertitamente la superficie ed è limitata all’operazione manuale, con conseguente perdita di tempo.

lucidatura: La lucidatura consente di ottenere una superficie liscia attraverso l'azione abrasiva, passando da abrasivi grossolani a fini. Migliora la durata riducendo il rischio di crepe o scheggiature. Tuttavia, la natura dispendiosa in termini di tempo e i costi potenzialmente elevati, in particolare per le geometrie complesse, rappresentano degli svantaggi.

Pittura: Le vernici per metalli forniscono protezione attraverso una copertura completa della superficie. La lacca e il poliuretano proteggono dall'acqua e dagli agenti contaminanti, ma gli svantaggi sono la suscettibilità alle abrasioni e l'esposizione chimica che porta alla desquamazione.

La verniciatura offre diversi colori e finiture, utili per numerose applicazioni di lavorazione CNC, anche se in alcuni casi può essere dannoso per l'ambiente e richiedere periodi di asciugatura prolungati per l'adesione.

1. Identificare lo scopo della parte: Comprendere il ruolo che la parte svolgerà nel prodotto o sistema complessivo. È strutturale, decorativo o funzionale? Questo ti guiderà nel determinare il livello di finitura richiesto, ad esempio se deve essere liscio per il montaggio, resistente alla corrosione o visivamente accattivante.

2. Considera la compatibilità dei materiali: Diverse finiture superficiali sono più adatte per materiali specifici. Ad esempio, l'anodizzazione è comunemente utilizzata per l'alluminio, mentre la galvanica è adatta per i metalli conduttivi. Assicurarsi che la finitura scelta sia compatibile con il materiale per evitare reazioni avverse o prestazioni compromesse.

3. Valutare i fattori ambientali: Considerare l'ambiente in cui funzionerà la parte. Sarà esposto a umidità, sostanze chimiche, abrasivi o temperature estreme? Alcune finiture offrono una migliore protezione contro la corrosione, l'usura e altri stress ambientali. Scegli una finitura in grado di resistere alle condizioni previste.

4. Valutare i requisiti estetici: Se l'aspetto conta, seleziona una finitura in linea con le tue preferenze di design. Alcune finiture, come l'anodizzazione, offrono una gamma di opzioni di colore, mentre altre, come la verniciatura a polvere, forniscono un aspetto liscio e uniforme. Scegli una finitura che integri i requisiti visivi del tuo prodotto.

5. Determinare i requisiti funzionali: Esaminare le esigenze funzionali della parte. Richiede un certo livello di attrito, lubrificazione, conduttività o resistenza a sostanze specifiche? Diverse finiture offrono diversi livelli di prestazioni in queste aree. Ad esempio, i rivestimenti di ossido nero forniscono un elevato potere lubrificante, mentre la galvanica migliora la conduttività.

6. Considera i vincoli di budget: Diverse finiture superficiali hanno costi variabili. Alcune finiture, come l'anodizzazione e la galvanica, possono essere più costose a causa della complessità del processo e dei materiali coinvolti. Tieni conto del tuo budget quando selezioni una finitura, ma considera anche il valore a lungo termine che la finitura fornisce.

7. Pensa alla post-elaborazione: Considerare se la parte subirà lavorazioni successive dopo la finitura. Ad esempio, le parti con rivestimento Alodine ricevono spesso strati di vernice aggiuntivi. Assicurati che la finitura scelta possa adattarsi a qualsiasi fase di post-elaborazione senza comprometterne la qualità.

8. Comprendere i tempi di consegna: Alcune finiture superficiali potrebbero richiedere tempi di consegna più lunghi a causa della complessità del processo. Tieni conto della tempistica del progetto e assicurati che la finitura scelta possa essere completata entro i tempi richiesti.

9. Chiedi consiglio a un esperto: Se non sei sicuro della migliore finitura superficiale per la tua parte di lavorazione CNC, consulta gli esperti del settore. Ingegneri dei materiali, specialisti della finitura e fornitori di servizi di lavorazione CNC possono offrire preziosi approfondimenti e consigli in base alle vostre esigenze specifiche.

10. Test e prototipo: Se possibile, realizzare prototipi o piccoli lotti con finiture superficiali diverse. Ciò ti consente di valutare le prestazioni di ciascuna finitura in condizioni reali e ti aiuta a prendere una decisione informata basata sull'esperienza pratica.

In conclusione, la scelta della giusta finitura superficiale per i pezzi meccanici CNC implica una valutazione completa di fattori quali scopo, materiale, ambiente, estetica, budget e funzionalità. Considerando attentamente questi aspetti e chiedendo la consulenza di esperti quando necessario, puoi scegliere una finitura superficiale che soddisfi in modo ottimale le esigenze del tuo progetto.

Ningbo Fuerd è stata fondata nel 1987 ed è un servizio completo leader Die Casting Tooling, pressofusione di alluminio, pressofusione di zinco, e fusione per gravità produttore. Siamo un fornitore di soluzioni che offre un'ampia gamma di capacità e servizi che includono supporto tecnico, progettazione, stampi, complesso Lavorazione CNC, impregnazione, burattatura, cromatura, verniciatura a polvere, lucidatura, assemblaggio e altri servizi di finitura. Lavoreremo con voi come partner, non solo come fornitori.

NINGBO FUERD MECCANICO CO., LTD

Sito web: https://www.fuerd.com