Pro e contro della colata a pressione

Colata a pressione, nota anche come

pressofusione, è un metodo di fusione in cui il metallo fuso viene versato nella camera a pressione per solidificare il liquido della lega sotto pressione e formarsi gradualmente.

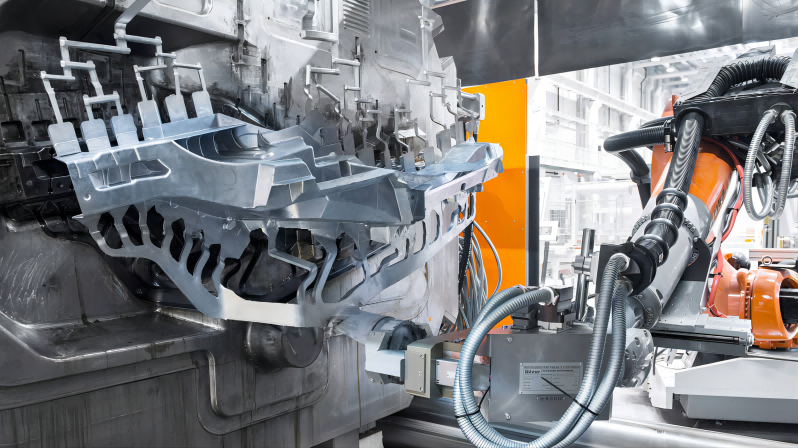

La colata a pressione è attualmente un importante metodo di processo di stampaggio per formare getti di metalli non ferrosi. Le caratteristiche del processo di pressofusione sono elevata resistenza e durezza dei pezzi fusi, forme complesse, pareti sottili della pressofusione e produttività estremamente elevata.

Stampi per pressofusione sono la chiave per la produzione di pressofusione e determina la qualità degli stampi per pressofusione.

La qualità e l'accuratezza di

parti pressofusee la progettazione dello stampo influiscono direttamente sulla qualità e sulla durata degli stampi per pressofusione. Pertanto, la progettazione degli stampi è la chiave per il progresso della tecnologia degli stampi e un fattore importante nello sviluppo degli stampi.

(1) Caratteristiche della pressofusione

Alta pressione e alta velocità sono le due caratteristiche principali del processo di riempimento e formatura delle leghe fuse nella pressofusione. Il rapporto di iniezione comunemente utilizzato nella pressofusione varia da pochi megapascal a decine di megapascal, a volte anche fino a 500 MPa. La sua velocità di riempimento è generalmente compresa tra 0.5 e 120 m/s e il tempo di riempimento è molto breve, solitamente 0.01 ~ 0.2 s, il più breve è solo di pochi millesimi di secondo. Pertanto, i prodotti realizzati utilizzando questo metodo presentano vantaggi unici. Si possono ottenere getti con pareti sottili, forme complesse ma contorni netti. Lo spessore minimo della parete prodotta dalla pressofusione è 0.3 mm per la lega di zinco; La lega di alluminio è 0.5 mm. Il diametro minimo del foro fuso è 0.7 mm. Il passo minimo della filettatura fusa è 0.75 mm. Per pezzi con forme complesse che sono difficili o che non possono essere fabbricati mediante taglio, anche se la produzione è piccola, viene solitamente utilizzata la produzione tramite pressofusione, soprattutto quando è difficile da produrre utilizzando altri metodi di fusione o processi di formatura dei metalli, produzione tramite pressofusione è il metodo più adatto. I requisiti di precisione dimensionale e di rugosità superficiale dei getti sono molto elevati. La precisione dimensionale dei pezzi fusi è IT12~IT11 e la rugosità superficiale è generalmente di 3.2~0.8 μm. Fino a 0.4 μ M minimo. Pertanto, le singole pressofusioni possono essere utilizzate senza lavorazione meccanica o solo per singole parti. I principali vantaggi della pressofusione sono: (1) la resistenza e la durezza superficiale della fusione sono relativamente elevate. A causa dell'effetto di tempra dello stampo di pressofusione e della cristallizzazione sotto pressione, lo strato superficiale della parte pressofusa presenta grana estremamente fine e microstruttura densa, con conseguente durezza e resistenza relativamente elevate dello strato superficiale. La resistenza alla trazione dei getti pressofusi è generalmente superiore dal 25% al 30% rispetto a quella dei getti in sabbia, ma il tasso di ritiro è relativamente basso. (2) Alta produttività. Il ciclo di produzione della colata a pressione è breve e il tempo di ciclo di un'operazione va da circa 5 secondi a 3 minuti. Questo metodo è adatto per la produzione di massa. Sebbene i vantaggi della produzione tramite pressofusione siano molto evidenti, essa presenta anche alcuni evidenti inconvenienti:

(1) Sulla superficie dei pezzi pressofusi sono spesso presenti dei pori. Questo perché la velocità di riempimento delle leghe liquide è estremamente elevata, ed è difficile eliminare completamente il gas presente nella cavità dello stampo, che spesso rimane sotto forma di pori nel getto. Pertanto, i getti pressofusi generici non possono essere sottoposti a trattamento termico e non sono adatti a lavorare in condizioni di alta temperatura. Questo perché quando la temperatura di riscaldamento è elevata, il gas all'interno dei pori si espande, provocando un rigonfiamento della superficie del pressofuso, compromettendone la qualità e l'aspetto. Allo stesso modo, non è desiderabile eseguire lavorazioni meccaniche per evitare di esporre fori d'aria sulla superficie del getto.

(2) I tipi e i gradi delle leghe per pressofusione sono limitati. Attualmente è adatto solo per la pressofusione di leghe come zinco, alluminio, magnesio e rame. Per i materiali in acciaio, a causa del loro elevato punto di fusione e della breve durata degli stampi per pressofusione, la pressofusione dei materiali in acciaio è difficile da applicare alla produzione pratica. Per quanto riguarda una determinata categoria di leghe, a causa del forte ritiro causato dalla tempra durante la pressofusione, è limitata solo a diversi gradi di pressofusione.

(3) Il costo di preparazione della produzione per la pressofusione è relativamente elevato. A causa dell'elevato costo delle macchine per pressofusione, dei lunghi cicli di lavorazione e degli elevati costi degli stampi per pressofusione, il processo di pressofusione è adatto solo per la produzione in serie. L'importanza della progettazione degli stampi per pressofusione è che lo stampo è lo strumento principale per la produzione di pressofusioni. Pertanto, durante la progettazione dello stampo, è necessario impegnarsi per garantire che la struttura complessiva dello stampo e la struttura delle parti dello stampo siano ragionevoli, sicure, affidabili e convenienti per la fabbricazione e la produzione. Il sistema di colata e drenaggio dello stampo di pressofusione deve essere progettato in modo ragionevole. La lavorazione e l'assemblaggio degli stampi dovrebbero essere predisposti, con adeguato coordinamento, e anche l'ottimizzazione degli stampi per pressofusione è un aspetto importante. Il grado di eccellenza degli stampi per pressofusione dipende in gran parte dalla progettazione del sistema di colata e del sistema di scarico del troppopieno. Nella produzione di pressofusione, spesso si verificano difetti quali ritiro, chiusura a freddo o fori d'aria nelle parti pressofuse a causa della selezione errata di parametri di controllo come la forma del canale dello stampo, le posizioni di accesso e troppopieno e la forza di pressofusione. Ottimizzando la forma, le dimensioni, la posizione e i parametri del processo di iniezione del canale di colata e dell'apertura di scarico, questi difetti possono essere notevolmente ridotti.

In sintesi, la progettazione ragionevole degli stampi per pressofusione è di grande importanza per la produzione di getti di alta qualità.

(1) Storia dello sviluppo, situazione attuale e tendenze della pressofusione

La storia dello sviluppo della pressofusione iniziò nel 19° secolo e inizialmente fu utilizzata per la pressofusione del piombo. Già nel 1822 il Dr. William Church costruì una macchina di colata con una produzione giornaliera di 12000-20000 tipi di piombo, dimostrando il potenziale produttivo di questo metodo di processo. Nel 1849, JJ Sturgiss progettò e costruì la prima macchina per pressofusione a camera calda a pistoni manuali, che fu brevettata negli Stati Uniti. Nel 1885, Mersen Thaler studiò i brevetti precedenti e inventò la macchina per pressofusione, che inizialmente veniva utilizzata solo per produrre caratteri fusi in leghe di piombo e stagno a basso punto di fusione. Nel 1860 fu utilizzato per la produzione di parti pressofuse in lega di zinco. La pressofusione trovò largo impiego nella produzione industriale solo all'inizio del secolo scorso, per la produzione di registratori di cassa, grammofoni e biciclette. Nel 1904, la HH Franklin Company nel Regno Unito iniziò a produrre cuscinetti di biella per automobili utilizzando metodi di pressofusione, creando un precedente per l'applicazione di parti pressofuse nell'industria automobilistica. Nel 1905, HH Doehler sviluppò con successo macchine per pressofusione e getti in leghe di zinco, stagno e rame per la produzione industriale. Successivamente Wagner progettò una macchina di pressofusione pneumatica a collo di cigno per la produzione di getti in lega di alluminio. Questo tipo di macchina per pressofusione utilizza aria compressa per spingere la lega di alluminio nello stampo attraverso un canale a collo di cigno. Tuttavia, a causa di problemi quali la sigillatura e l'incollaggio del canale a collo di cigno, questa macchina non è stata ampiamente promossa e applicata. Ma questo progetto è il primo tentativo di produrre getti in lega di alluminio. Negli anni '1920, la Kipp Company negli Stati Uniti produceva macchine meccanizzate per la pressofusione a camera calda, ma il liquido della lega di alluminio aveva la tendenza a corrodere i componenti in acciaio sulla macchina di pressofusione, limitando la produzione di leghe di alluminio sulla pressofusione a camera calda. macchina per colata. Nel 1927 l'ingegnere ceco Josef Pfolak progettò una macchina per la pressofusione a camera fredda. Grazie alla separazione del crogiolo per lo stoccaggio delle leghe fuse dalla camera di iniezione, può aumentare significativamente la forza di iniezione ad alta pressione, rendendola più adatta alle esigenze di produzione industriale, superando le carenze della macchina pneumatica per pressofusione a camera calda e compiendo così un importante passo avanti nella tecnologia della pressofusione. La nascita delle macchine per pressofusione su larga scala negli anni '1950 ha aperto molti nuovi campi per l'industria della pressofusione. Con lo sviluppo delle macchine per pressofusione, dei processi di pressofusione, degli stampi per pressofusione e dei lubrificanti, anche le leghe per pressofusione si sono evolute da leghe di piombo a leghe di zinco, alluminio, magnesio e rame e infine alle ferroleghe. Con il continuo aumento del punto di fusione delle leghe per pressofusione, anche il campo di applicazione dei pezzi pressofusi si è ampliato.

(2) Lo sviluppo dell'industria cinese della pressofusione ha compiuto progressi significativi nell'ultimo mezzo secolo. Essendo un settore emergente, si sviluppa rapidamente con un buon slancio compreso tra l'8% e il 12% ogni anno. Attualmente, la Cina ha oltre 2600 stabilimenti di pressofusione e imprese correlate, quasi 10000 macchine per pressofusione e una produzione annua di oltre 500000 tonnellate di pressofusione. Tra questi, i pressofusi di alluminio rappresentano il 67.0%, i pressofusi di zinco il 31.2%, i pressofusi di rame l'1.0% e i pressofusi di magnesio lo 0.8%. Tra gli stabilimenti di pressofusione e le imprese correlate in Cina, ci sono oltre 2000 stabilimenti di pressofusione, che rappresentano oltre l'80% del numero totale di imprese. Ci sono quasi 398 imprese di macchine per pressofusione e attrezzature ausiliarie, imprese di stampi e imprese di materie prime e ausiliarie, che rappresentano il 13.7%. Ci sono un totale di 112 unità di ricerca scientifica, università, società e altre unità, che rappresentano il 3.8% del totale. In termini di produzione di macchine per pressofusione, in Cina ci sono circa 20 imprese produttrici di macchine per pressofusione, con una capacità produttiva annua di oltre 1000 unità. La capacità di fornitura di macchine per pressofusione è molto forte. La qualità delle macchine per pressofusione di piccole e medie dimensioni è relativamente buona, mentre le macchine per pressofusione di grandi dimensioni e le macchine per pressofusione controllate in tempo reale ad alte prestazioni devono ancora essere importate. Sono in fase di sviluppo macchine per pressofusione con una capacità di oltre 2000 tonnellate. Varie situazioni indicano che l'industria cinese della pressofusione è già piuttosto grande. Tuttavia, rispetto ai paesi più potenti nel settore della pressofusione, l’industria cinese della pressofusione presenta ancora un divario significativo. La scala delle imprese cinesi di pressofusione è relativamente piccola, la loro qualità non è elevata, il loro livello tecnico è arretrato e la loro efficienza produttiva è bassa. Sebbene la Cina abbia un certo vantaggio quantitativo nella produzione di pressofusi rispetto ai paesi avanzati come gli Stati Uniti e il Giappone, le imprese di pressofusione in Cina sono principalmente piccole fabbriche, quindi c’è un divario significativo nel livello di gestione e nell’efficienza del lavoro rispetto a loro. Inoltre, sebbene la qualità delle macchine per pressofusione di piccole e medie dimensioni prodotte in Cina sia buona, è ancora necessario importare macchine per pressofusione di grandi dimensioni e macchine per pressofusione ad alte prestazioni con controllo in tempo reale, con oltre 100 macchine per pressofusione. macchine per colata importate ogni anno. Da ciò si può vedere che la Cina non può essere considerata una potenza di pressofusione, può essere solo una potenza di pressofusione. Negli ultimi anni, a causa del rapido sviluppo dell’industria cinese, l’industria della pressofusione è gradualmente entrata in molti mercati.

(3) La tendenza di sviluppo del settore della pressofusione è che l'intero processo di pressofusione viene completato su macchine per pressofusione. Pertanto, con la richiesta di qualità, produttività e applicazione ampliata dei getti di pressofusione, sono stati avanzati requisiti nuovi e più elevati per le attrezzature di pressofusione. Le tradizionali macchine per pressofusione non sono più in grado di soddisfare questi requisiti. Pertanto sono emerse nuove macchine per pressofusione, nuovi processi e nuove tecnologie. Ad esempio, al fine di eliminare fori d'aria, cavità da ritiro e porosità all'interno dei pezzi pressofusi e migliorare la qualità dei getti, è emersa la pressofusione a doppio punzone (nota anche come precisione, velocità e densità); Per pressofondere getti con parti incorporate e ottenere la pressofusione sotto vuoto, è emersa una macchina di pressofusione completamente verticale con divisione orizzontale; Al fine di migliorare la velocità di iniezione e ottenere un aumento istantaneo della forza di iniezione per pressurizzare efficacemente la lega fusa e migliorare la densità della fusione, è stata sviluppata una macchina per pressofusione con sistema di iniezione a tre stadi. Ad esempio, nel processo di produzione della pressofusione, oltre ad essere dotato di meccanismi di colata automatica, raccolta automatica e lubrificazione automatica, viene installato anche un set completo di strumenti di prova per rilevare e controllare vari parametri di processo durante la pressofusione. processo di fusione. Si tratta di dispositivi di visualizzazione e monitoraggio della forza e della velocità di iniezione, dispositivi di controllo automatico della forza di iniezione e applicazioni di computer elettronici.

Ningbo Fuerd è stata fondata nel 1987 ed è un servizio completo leader Die Casting Tooling, pressofusione di alluminio, pressofusione di zinco, e colata per gravità produttore. Siamo un fornitore di soluzioni che offre un'ampia gamma di capacità e servizi che includono supporto tecnico, progettazione, stampi, complesso Lavorazione CNC, impregnazione, burattatura, cromatura, verniciatura a polvere, lucidatura, assemblaggio e altri servizi di finitura. Lavoreremo con voi come partner, non solo come fornitori.