Processo di parti di pressofusione in lega di alluminio per autoveicoli

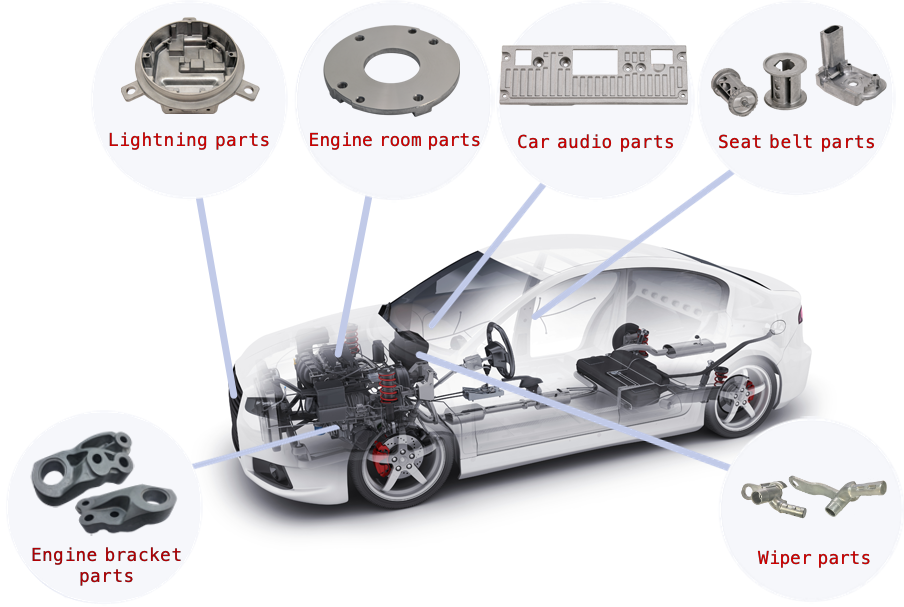

Con lo sviluppo di automobili leggere,

parti in fusione di alluminio per autoveicoli hanno ricevuto grande attenzione e rapido sviluppo dalle industrie automobilistiche nazionali ed estere. Le parti di fusione per autoveicoli si riferiscono ai componenti portanti e portanti delle automobili, che sono strettamente correlati alla sicurezza automobilistica. I componenti strutturali spesso si connettono con altri componenti per formare telai ad alta resistenza che resistono alla deformazione. Questo tipo di componente strutturale di solito ha caratteristiche come grandi dimensioni, pareti sottili e struttura complessa. A causa della necessità di garantire la sicurezza affidabile dell'auto durante la guida, vi è anche un elevato requisito per le prestazioni meccaniche dei componenti strutturali dell'auto.

Ecco una breve introduzione all'intero processo produttivo di un componente strutturale in lega di alluminio di grandi dimensioni, fornendo un riferimento per i lettori.

1. Produzione grezza

Le case automobilistiche europee hanno tutte filiali di fusione responsabili della ricerca, dello sviluppo e della produzione di fusioni grandi e complesse. Al fine di ridurre i costi, esternalizzano i restanti processi di elaborazione a imprese di "post-elaborazione" per la produzione. Questo metodo di produzione ha affinato la divisione del mercato del lavoro e migliorato la specializzazione e l'automazione della produzione di componenti automobilistici.

1.2 Imballaggio e trasporto

In qualità di utente finale del prodotto, la fabbrica di veicoli ha progettato un telaio in materiale dedicato basato sulla forma del prodotto e sulle dimensioni del carrello. Le parti sono fissate nel telaio mediante meccanismi di bloccaggio per evitare il contatto reciproco e la collisione, garantendo l'economia e la sicurezza della materia prima durante il trasporto. L'autocarro per il trasporto dei pezzi utilizza autocarri con cassone laterale standard, che vengono utilizzati in combinazione con piattaforme di carico e scarico. Lo smontaggio delle tendine laterali della carrozza è estremamente comodo e si possono scaricare sia lateralmente che posteriormente. Il corpo e la parte anteriore dell'auto possono essere separati e il conducente non deve attendere il tempo di carico e scarico; Tutto ciò migliora la sicurezza e l'efficienza dei trasporti.

2. Elaborazione post-elaborazione

2.1 Ispezione all'ingresso

Dopo che il furgone è entrato in fabbrica, un carrello elevatore viene utilizzato per scaricare il telaio del materiale pieno di parti grezze nell'area del buffer del punto di carico della linea di produzione. I lavoratori effettuano ispezioni visive sulla bolla di consegna e sul modulo di ispezione del personale per verificare la presenza di evidenti difetti di fusione, danni e inquinamento durante il trasporto.

2.2 Trattamento termico T7

Al fine di migliorare le proprietà meccaniche, la resistenza alla corrosione, la stabilità dimensionale, le prestazioni di taglio e le prestazioni di saldatura dei getti, è necessario eseguire un trattamento termico sugli sbozzati di pressofusione. In generale, i pressofusi ordinari non possono subire trattamenti ad alta temperatura a causa del loro elevato contenuto di gas. A causa dell'espansione e dell'accumulo di gas nel getto durante il trattamento termico ad alta temperatura, la superficie del getto è rigonfia e l'allungamento del getto è fortemente ridotto. A causa dell'uso della pressofusione in alto vuoto, il contenuto di gas nel getto può essere inferiore a 15 m1/100 g, o anche inferiore a 100 ml/7 g, e il trattamento termico T7 può essere applicato al getto. Il trattamento termico TXNUMX può migliorare significativamente la resistenza e la tenacità dei pezzi fusi contemporaneamente.

2.3 Ispezione e riparazione delle bolle

Una volta completato il trattamento con soluzione solida, le parti vengono trasportate alla stazione di ispezione delle bolle per verificare la presenza di bolle, il diametro delle bolle, le dimensioni del gruppo di bolle, la distanza tra le bolle e la dimensione della fessura. I prodotti non qualificati sono determinati in base agli standard di ispezione. Piccole bolle su prodotti qualificati possono essere colpite delicatamente con un martello per eliminare le bolle. Al termine del processo di ispezione e riparazione delle bolle, eseguire la scansione del codice QR e caricare i dati nel sistema ERP.

2.4 Correzione e verifica

La deformazione delle parti si verifica principalmente durante il processo di tempra con raffreddamento ad aria e la deformazione è molto ridotta durante il successivo processo di invecchiamento artificiale. Dopo la tempra, le parti in alluminio non solo non si induriscono prima della formazione dei cristalli, ma diventano invece più morbide e più plastiche di prima. Dopo la tempra con raffreddamento ad aria, vengono modellati e quindi invecchiati artificialmente per stabilizzare le dimensioni delle parti e ridurre la successiva deformazione.

2.5 Trattamento termico (trattamento di stabilizzazione)

Dopo la tempra, la struttura della parte produce una soluzione solida sovrasatura e la struttura metallica si trova in una struttura instabile. Poiché questo prodotto ha elevati requisiti di stabilità dimensionale, le variazioni di forma e dimensione devono essere mantenute entro l'intervallo specificato in condizioni di utilizzo a lungo termine, quindi deve essere stabilizzato. Dopo il completo invecchiamento artificiale, precipita sotto forma di fase di rinforzo Mg2Si per ottenere parti ad alta tenacità e ad alta resistenza.

Eseguire il trattamento di invecchiamento manuale in base alla temperatura e al tempo determinati dal processo e, dopo il completamento, contrassegnare manualmente il pezzo con un pennarello indelebile e un pennarello verde. Controllare a campione le proprietà meccaniche delle parti dopo il trattamento termico e utilizzare un getto d'acqua per campionare nella posizione designata delle parti, tra cui resistenza allo snervamento, resistenza alla trazione, durezza Brinell e prestazioni di rivettatura. Il requisito di resistenza allo snervamento è Rp0.2 ≥ 110MPa, resistenza alla trazione Rm ≥ 170MPa e allungamento A ≥ 10%. Dopo il completo invecchiamento artificiale, il termine di rafforzamento precipita e la forza aumenta. L'intervallo tra la lavorazione successiva e il tempo di lavorazione non può superare le 72 ore.

2.6 Lucidatura automatica

Tutte le superfici di accoppiamento, le superfici di contatto e le parti di installazione devono essere lisce e prive di sbavature. Il processo di lucidatura genera una grande quantità di polvere e rumore e l'ambiente è duro. L'intensità di lavoro è elevata e, in situazioni di elevata produzione, vengono utilizzate mani meccaniche per la lucidatura automatica. Il vano di lucidatura completamente chiuso isola polvere e rumore. Il sistema di rimozione della polvere assicura che la polvere dell'aria nel compartimento venga raccolta al 100% e la polvere raccolta viene automaticamente aggiunta all'acqua per formare una pasta e trasportata all'auto per la pulizia.

2.7 Lavorazione

Il braccio robotico afferra il pezzo dal nastro trasportatore e lo posiziona nel centro di lavoro. Per soddisfare la capacità produttiva di 90 secondi per pezzo, sono attrezzati in totale 4 centri di lavoro ad alta velocità a 5 assi. Il pezzo può essere bloccato una volta per completare la lavorazione di tutte le superfici di lavorazione, fori profondi e maschiatura. Vengono elaborati un totale di 38 fori passanti, fori ciechi e fori filettati con un diametro di 5.5 mm-20 mm. Il centro di lavoro è selezionato per la fresatrice verticale a 2000 assi Chiron Mill 5. La selezione di questa attrezzatura si basa principalmente sull'efficienza della macchina utensile, sulla precisione dei prodotti lavorati e sull'affidabilità della macchina utensile.

2.8 Pulizia

Anche il processo di pulizia è automatizzato, con il braccio robotico che posiziona i pezzi lavorati sul supporto del rullo trasportatore e corre automaticamente verso la camera di pulizia. Utilizzare una soluzione detergente a 50 ℃ con un valore di pH di 7-11 per pulire le parti lavorate dalla macchina a una pressione di 3-4 bar. Quindi, asciugali con aria compressa riscaldata, raccoglili con un braccio robotico e posizionali nella stazione di assemblaggio.

2.9 Assemblea

Prima dell'assemblaggio, viene allestita una stazione di ispezione manuale per ispezionare casualmente i prodotti puliti e rilevare gli errori e la pulizia superficiale di ciascuna superficie lavorata, foro profondo e filettatura.

L'intera parte deve essere installata con 7 filettature interne, 2 (parte sinistra) o 4 (parte destra) rivetti ciechi, utilizzando un'installazione completamente automatica, composta da 3 bracci robotici e un sistema di alimentazione automatico. Il braccio robotico è dotato di apparecchiature di rilevamento automatico. Se vengono rilevati prodotti non conformi, verranno riparati manualmente.

2.10 Rivestimento elettroforetico, imballaggio e spedizione

Al fine di migliorare la resistenza alla corrosione e abbellire l'aspetto, i prodotti che hanno superato l'ispezione vengono puliti, rivestiti elettroforeticamente e asciugati prima di campionare e testare lo spessore dello strato di rivestimento, la morfologia della superficie, l'adesione, la resistenza alla corrosione e altri indicatori in diverse parti. Dopo l'ispezione finale in fabbrica, i prodotti di qualità qualificata vengono imballati e spediti alla fabbrica del veicolo.

3. Riassunto

Allo stato attuale, il post-trattamento di

pressofusioni di leghe di alluminio in Cina si adotta generalmente il metodo dell'organizzazione della produzione per zone funzionali, e sono ancora pochissimi i prodotti realizzati con linee di produzione dedicate.

La premessa della produzione di una linea dedicata è una grande produzione di un singolo prodotto, con vantaggi quali elevata automazione, bassa richiesta di manodopera (esclusi i processi di fusione e rivestimento, che richiedono solo 8 operatori per turno), elevata efficienza produttiva (battimento del prodotto di 90 secondi per pezzo), qualità stabile e svantaggi come investimenti elevati, scarsa flessibilità e requisiti elevati per la produzione organizzativa e la gestione delle attrezzature.

A causa dell'elevato costo del lavoro nell'industria automobilistica europea (il costo del datore di lavoro degli operatori ordinari ha superato i 45000 euro all'anno) e sta aumentando di anno in anno, al fine di ridurre i costi del lavoro e garantire la qualità del prodotto, la fusione europea e la post-elaborazione le imprese si stanno sempre più sviluppando verso l'automazione e l'informatizzazione di linee dedicate. L'elevata automazione consente alle imprese manifatturiere europee di ridurre al minimo la loro dipendenza dalla manodopera e sopravvivere nella feroce concorrenza del mercato globale.

Il processo di lavorazione dei pressofusi in lega di alluminio per autoveicoli è vario, il che aumenta la difficoltà di gestione della produzione. Al fine di ottenere un miglioramento continuo della qualità, degli obiettivi di produzione e dell'efficienza produttiva, sono necessarie non solo attrezzature moderne, ma anche eccellenti talenti tecnici e gestionali, atteggiamenti rigorosi e metodi scientifici di gestione moderni. Spero che questo articolo possa fornire alcuni riferimenti e riferimenti utili per imprese di elaborazione simili in Cina.

Ningbo Fuerd è stata fondata nel 1987 ed è un servizio completo leader

Die Casting Tooling,

pressofusione di alluminio,

pressofusione di zinco,

e fusione per gravità produttore. Siamo un fornitore di soluzioni che offre un'ampia gamma di capacità e servizi che includono supporto tecnico,

progettazione,

stampi, complesso

Lavorazione CNC, impregnazione, burattatura, cromatura, verniciatura a polvere, lucidatura, assemblaggio e altri servizi di finitura. Lavoreremo con voi come partner, non solo come fornitori.