La lavorazione meccanica è una parte fondamentale dell’industria manifatturiera. Esistono diversi tipi di processo di lavorazione, utilizzati per trasformare le materie prime in prodotti finiti e parti.

Quindi, quali sono i diversi tipi di operazioni di lavorazione utilizzate per realizzare prodotti e parti? Continua a leggere poiché forniamo informazioni importanti per comprendere meglio le operazioni di lavorazione e le loro tipologie.

L'obiettivo principale della lavorazione meccanica è produrre parti o componenti precisi e accurati per un'ampia gamma di settori, tra cui quello automobilistico, aerospaziale, elettronico, medico e molti altri. La lavorazione può essere utilizzata per creare parti semplici o complesse realizzate con vari materiali, come metallo, plastica, legno e materiali compositi.

Alcune operazioni di lavorazione comuni includono:

Tornitura: comporta la rotazione del pezzo mentre un utensile da taglio rimuove il materiale per creare forme cilindriche.

Fresatura: utilizza frese rotanti per rimuovere materiale dal pezzo in lavorazione per creare varie forme, fessure e fori.

Perforazione: utilizza una punta da trapano rotante per creare fori nel pezzo in lavorazione.

Rettifica: processo di precisione che utilizza mole abrasive per ottenere finiture superficiali fini e tolleranze strette.

Alesatura: utilizzata per allargare i fori esistenti o creare fori precisi in un pezzo.

Segare: comporta il taglio di materiali utilizzando una lama a denti affilati.

Brocciatura: un processo specializzato per il taglio di forme o profili complessi nel pezzo.

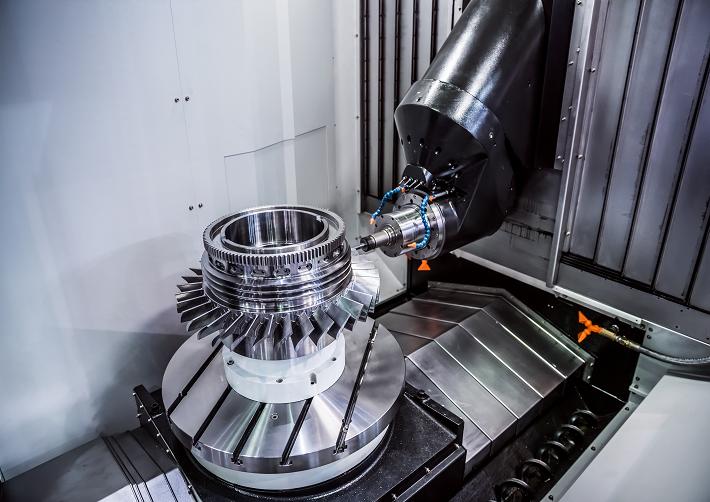

Lavorazione CNC (Computer Numerical Control). è un approccio moderno che utilizza macchine controllate da computer per eseguire queste operazioni con elevata precisione e ripetibilità. Le macchine CNC sono programmate con istruzioni che guidano i movimenti degli strumenti per creare la parte desiderata.

La lavorazione meccanica è una tecnica di produzione fondamentale ed essenziale che svolge un ruolo cruciale nella produzione di un'ampia gamma di prodotti che utilizziamo nella nostra vita quotidiana. La sua accuratezza, versatilità e capacità di lavorare con una varietà di materiali lo rendono un metodo preferito per creare componenti personalizzati e di precisione.

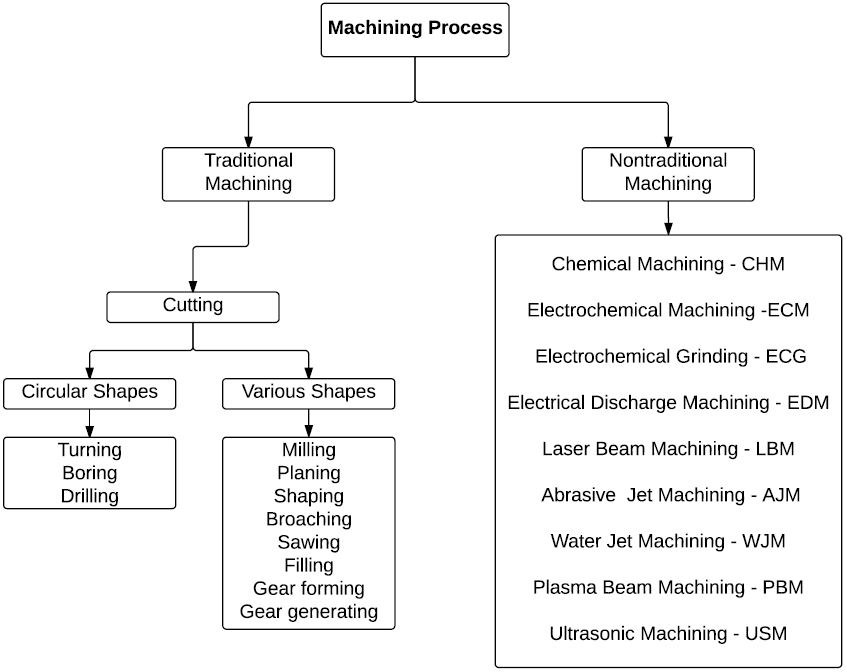

Esistono due tipi principali di operazioni di lavorazione; convenzionali e non convenzionali. Inoltre, questi due tipi principali hanno altri sottotipi per ottenere il prodotto finale desiderato. Esaminiamo queste lavorazioni più nel dettaglio.

Conosciuto anche come lavorazione tradizionale nel settore manifatturiero, questo processo prevede l'uso di utensili da taglio per rimuovere i materiali in eccesso da un pezzo a contatto diretto. Inoltre, questa operazione di lavorazione avviene quando l'utensile da taglio interagisce direttamente con il pezzo.

Inoltre, esistono diversi tipi di lavorazione convenzionale e includono;

Nel processo di tornitura, l'utensile da taglio rimane fermo mentre il pezzo ruota. Inoltre, è un'operazione di tornio e prevede la rimozione del materiale in eccesso da un pezzo con l'ausilio di un utensile da taglio. Inoltre, l'utensile da taglio lavora lungo due assi di movimento, creando tagli con larghezza e profondità precise.

Inoltre, il processo di tornitura è ottimo per la lavorazione della parte interna o esterna di un materiale. La tornitura eseguita sulla parte esterna del materiale è detta sfacciatura, mentre quella eseguita sulla parte interna è detta alesatura.

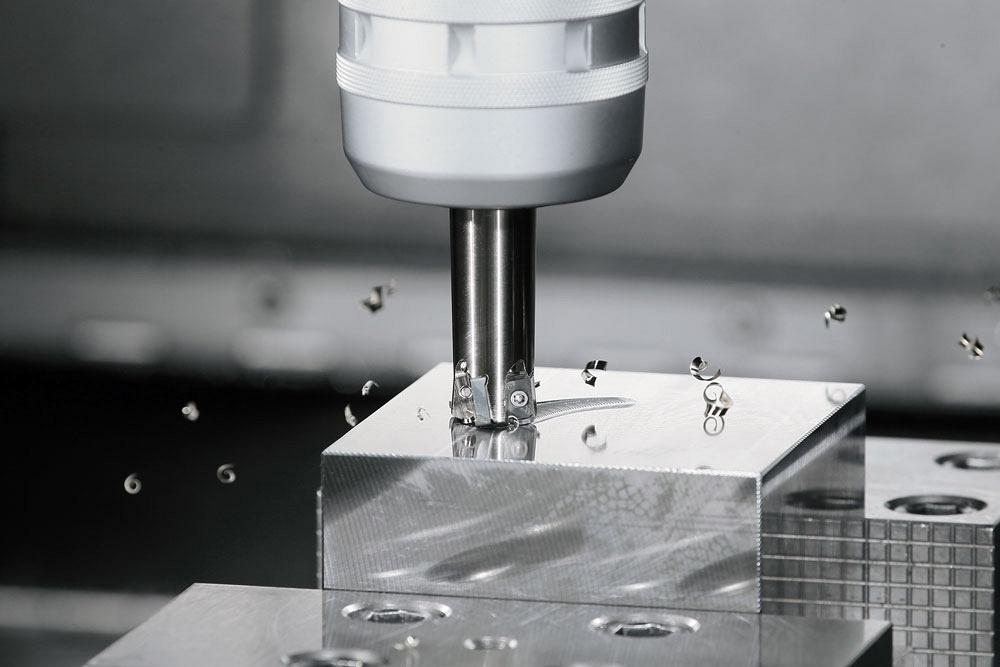

La fresatura è un processo di lavorazione che prevede l'uso di frese rotanti per rimuovere materiale da un pezzo. Inoltre, esistono due tipologie principali di operazioni di fresatura; spianatura e fresatura di lastre.

La fresatura frontale è un processo di lavorazione meccanica utilizzato per levigare o appiattire la superficie dei pezzi. Al contrario, la fresatura di lastre è ideale per lavorare un’ampia superficie piana. Implica anche l'esecuzione di tagli planari sulla superficie di un pezzo utilizzando i bordi periferici della fresa.

Inoltre, questo è uno dei tipi di lavorazione che comporta un processo complesso e spesso richiede una varietà di frese speciali per eseguire le attività. Tuttavia, le aziende di lavorazione come l'offerta RapidDirect Servizi di fresatura CNC a 3 e 5 assi, con parti fresate con tolleranza fino a 0.02 mm.

La perforazione prevede l'utilizzo di punte da trapano (utensili da taglio multipunto) per produrre fori cilindrici in materiali solidi. Inoltre, le punte utilizzate per questa procedura presentano due canali a spirale. Questi canali, noti anche come scanalature, evacuano i trucioli o i trucioli dal foro man mano che la punta avanza nel materiale.

Inoltre, i fori creati da questo trapano a colonna spesso aiutano l'assemblaggio delle parti. Inoltre, la perforazione viene eseguita prima della maschiatura, dell'alesatura o dell'alesatura per creare fori filettati o portare la dimensione di un foro entro una tolleranza accettabile. Ciò rende questa operazione una delle più importanti tra gli altri tipi di processo di lavorazione.

La rettifica è uno dei tipi di processo di lavorazione ideale per migliorare la finitura della superficie di un pezzo lavorato e rafforzarne la tolleranza. Inoltre, il processo produce parti con forme, finiture e dimensioni identiche. È anche il primo passo verso ulteriori operazioni di finitura come levigatura, lappatura e superfinitura.

Inoltre, esistono due tipi principali di smerigliatrici; Rettificatrici di superficie e Rettificatrici cilindriche. Le smerigliatrici di superficie rimuovono piccole quantità di materiali dalle superfici piane, ma le smerigliatrici cilindriche rimuovono i materiali dalle forme cilindriche.

Il taglio ha lo scopo di creare lunghezze più corte da forme estruse, barre e altri materiali, eseguite da macchine troncatrici. Inoltre, gli ingegneri utilizzano diverse troncatrici per il taglio, tra cui; seghe elettriche, seghe circolari e seghe a disco abrasive.

Inoltre la velocità del nastro durante il taglio dipende dal materiale. Ad esempio, i materiali più morbidi come le leghe di alluminio richiedono una velocità di taglio di 1000 fpm o più. D'altro canto, alcune leghe ad alta temperatura richiedono una velocità di taglio inferiore, pari a 30 fpm.

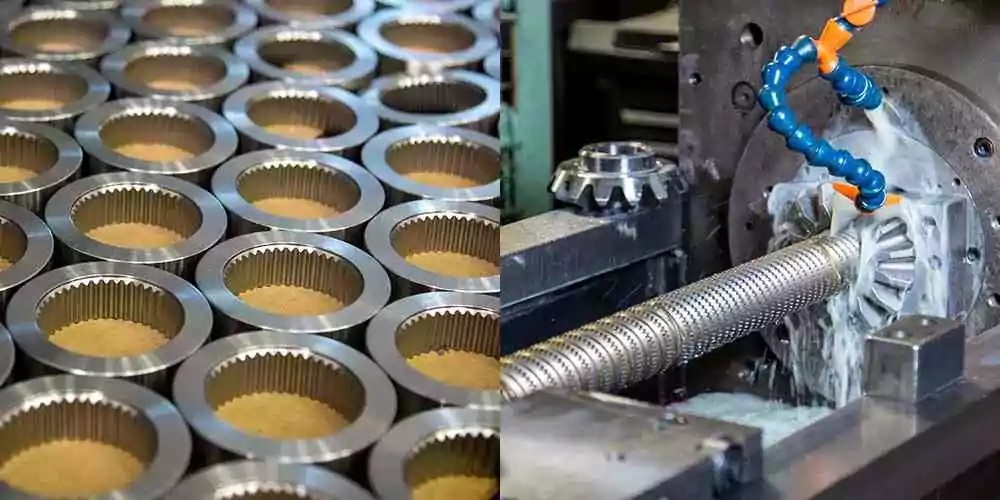

La brocciatura prevede l'utilizzo di una broccia per produrre fori quadrati, fori scanalati, sedi per chiavetta e altre forme. Inoltre la broccia è uno strumento con tanti denti disposti in sequenza, simile ad una lima. Tuttavia, differisce da una lima in quanto una broccia ha denti irregolari, mentre una lima è composta da denti di dimensioni uniformi.

Esistono due tipi di brocciatura; tirare la brocciatura e spingere la brocciatura. le macchine a pressa verticale sono ideali per l'uso nella brocciatura a spinta, mentre le macchine a pressa verticale o orizzontale sono ideali per l'uso nella brocciatura a tiro.

Inoltre, quando viene tirata o spinta oltre una superficie o attraverso un foro guida, una broccia esegue una serie di tagli con profondità crescente. Inoltre, la velocità di taglio di una broccia dipende dalla resistenza del materiale. Ad esempio, le velocità di taglio arrivano spesso fino a 50 fpm per i metalli più teneri e fino a 5 fpm per i metalli con maggiore resistenza.

La piallatura è ideale per grandi superfici piane, in particolare superfici che verrebbero comunque sottoposte a raschiatura come metodo di finitura. Inoltre, per ridurre i costi di lavorazione, i produttori a volte uniscono insieme piccole parti per una pianificazione simultanea.

Questo tipo di pmacchina di recisioneg il processo non richiede il contatto con il pezzo per rimuovere materiale da esso. In altre parole, le macchine utilizzate in questo processo non necessitano del contatto diretto con il materiale da tagliare. Esistono diversi tipi di processi di lavorazione non convenzionali, tra cui;

Il processo EDM (Electric Discharge Machining), noto anche come lavorazione a scintilla, immersione dello stampo, erosione a filo o bruciatura del filo, comporta la rimozione del materiale attraverso l'erosione. Inoltre, questo processo non richiede il contatto diretto tra il pezzo e l'utensile, rendendolo ideale per materiali di lavorazione deboli soggetti a distorsione.

Inoltre, la lavorazione con elettroerosione è perfetta per il taglio di materiali esotici estremamente duri e impegnativi con livelli di tolleranza estremamente stretti. Sebbene con l’elettroerosione la velocità di rimozione del materiale sia lenta, i prodotti o le parti fabbricate richiedono una lucidatura minima o nulla.

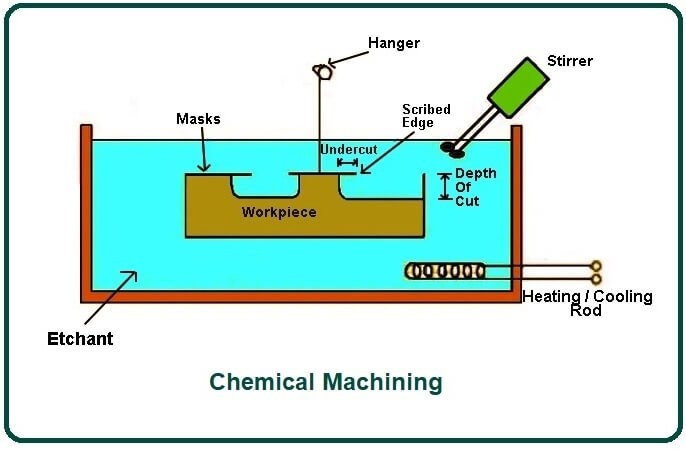

La lavorazione chimica prevede l'immersione di un pezzo in una vasca contenente una soluzione chimica (mordenzante). L'agente mordenzante utilizzato per questo processo è spesso una miscela di acidi chimici forti che reagiscono al metallo: l'immersione del metallo nell'agente mordenzante determina la dissoluzione uniforme del metallo dal pezzo. Inoltre, affinché un processo di lavorazione chimica abbia successo, richiede un serbatoio, una serpentina di riscaldamento, un agitatore e un pezzo da lavorare.

Inoltre, questo processo è ideale per la lavorazione di materiali duri, fragili e altri materiali difficili da lavorare. Anche qui il costo degli utensili è molto basso e le parti o i prodotti prodotti sono esenti da bave. Inoltre, l'utilizzo di questo processo di lavorazione consente di risparmiare tempo poiché la velocità di rimozione del materiale è piuttosto elevata.

L'ECM, nota anche come galvanica inversa, rimuove i materiali invece di aggiungerli, a differenza della galvanica. È simile alla lavorazione con elettroerosione in quanto comporta il passaggio di una corrente elevata tra gli elettrodi e un liquido conduttivo. La differenza è che non vi è produzione di scintille, usura degli utensili e trasferimento di sollecitazioni termiche o meccaniche. Inoltre, con l'ECM è possibile ottenere una finitura superficiale a specchio e un'elevata velocità di rimozione del materiale.

A causa dell’elevato costo iniziale di installazione dell’ECM, è ideale per la produzione di massa. È anche un processo di lavorazione versatile, ideale per la lavorazione di metalli e leghe estremamente duri, nonché di forme strane, dimensioni ridotte e fori profondi.

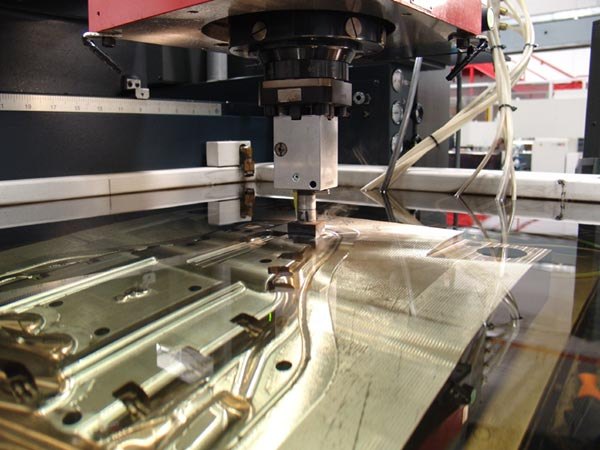

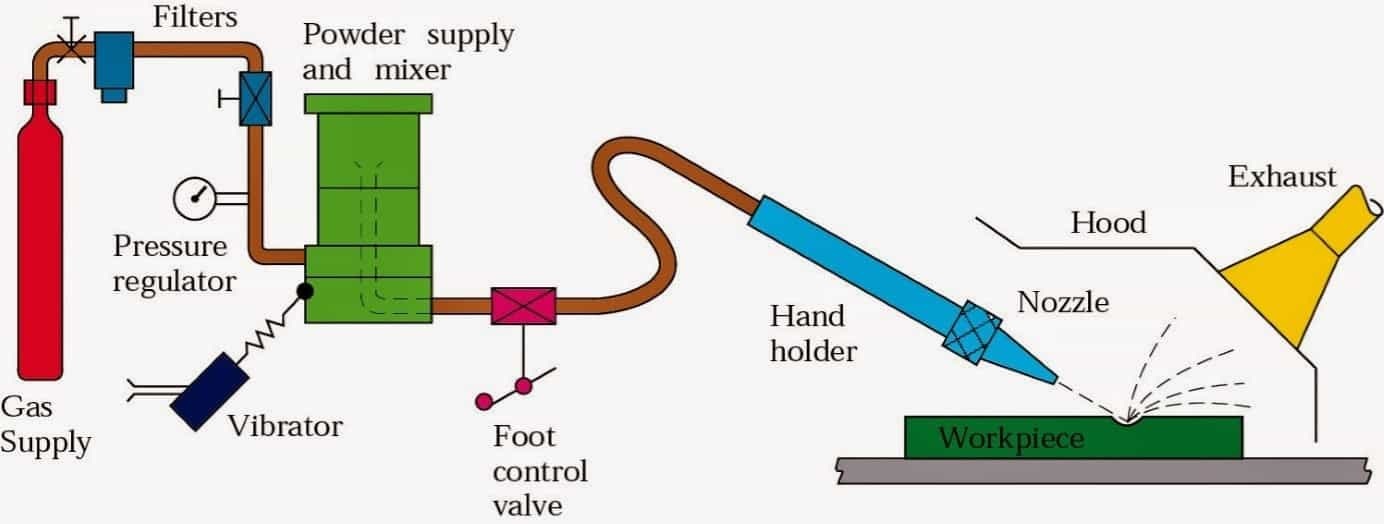

Questo tipo di processo di lavorazione non convenzionale prevede di colpire un pezzo con un flusso ad alta velocità di particelle abrasive. Quando queste particelle abrasive pressurizzate utilizzando gas o aria colpiscono ripetutamente il pezzo, provocano il distacco di piccoli frammenti di materiale. Successivamente, il getto trascina via questi pezzi staccati del pezzo, esponendo una superficie fresca all'impatto delle particelle abrasive.

Inoltre, la flessibilità nell'utilizzo di questo processo per la lavorazione meccanica è uno dei principali vantaggi rispetto ad altri processi. Inoltre, il tubo utilizzato in questo processo può trasportare il materiale abrasivo su qualsiasi parte del pezzo da lavorare. Ciò include parti che normalmente sarebbero inaccessibili ad altri processi di lavorazione.

Inoltre, la lavorazione a getto abrasivo produce anche un basso livello di calore, il che si traduce in una distorsione minima dei prodotti e delle parti fabbricati utilizzando questo processo. È ideale anche per rimuovere linee di divisione da pezzi stampati a iniezione e segni di incisione su materiale che sarà permanente. Inoltre, è ottimo per tagliare lamine metalliche, lavorare leghe resistenti e sbavare la plastica.

Sono necessarie diverse parti per il successo di questo processo di lavorazione, tra cui;

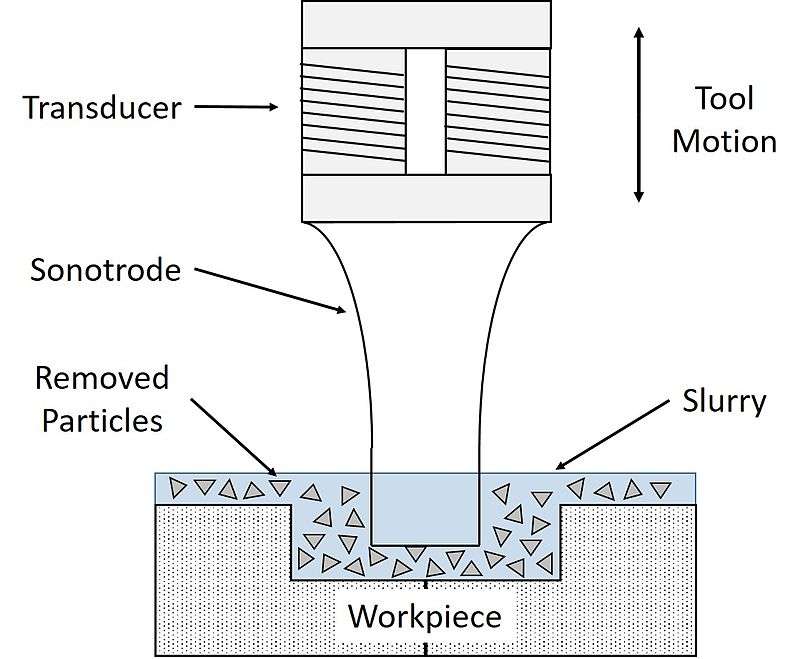

Il processo di lavorazione a ultrasuoni rimuove il materiale dalla superficie del pezzo utilizzando vibrazioni a bassa ampiezza e ad alta frequenza. Inoltre, questo processo avviene in presenza di fini particelle abrasive mescolate con acqua per formare un impasto liquido. La dimensione dei grani delle particelle è diversa, spesso compresa tra 100 e 1000.

Inoltre, la lavorazione ad ultrasuoni utilizza granulometrie più piccole (numero di grani più elevati) e meno calore per produrre finiture superficiali lisce. questo tipo di lavorazione è ideale per l'uso su materiali che presentano elevata durezza o natura fragile. Inoltre, il suo movimento vibratorio consente di realizzare facilmente fori.

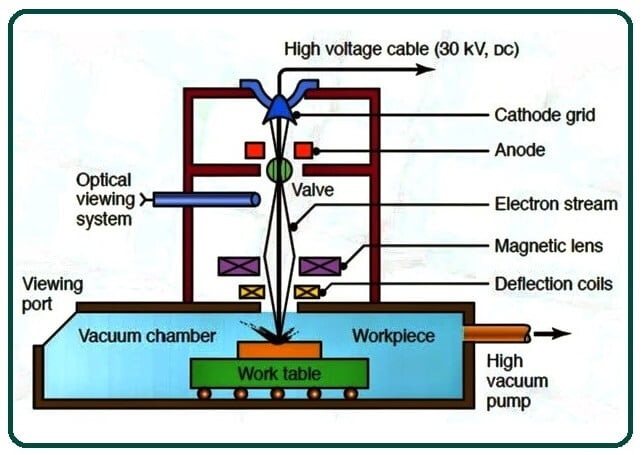

L’EBM prevede la focalizzazione e la concentrazione degli elettroni su un piccolo punto su un materiale metallico. È ideale per la lavorazione di materiali molto duri o fragili che non possono essere lavorati con tecniche di lavorazione convenzionali.

Inoltre, l’EBM richiede minori costi di attrezzatura e installazione. Inoltre, non ci sono restrizioni geometriche durante la lavorazione con questo processo, con conseguente lavorazione di fori molto piccoli con eccellente precisione. Pertanto, l’EBM è un processo eccellente per la microfinitura.

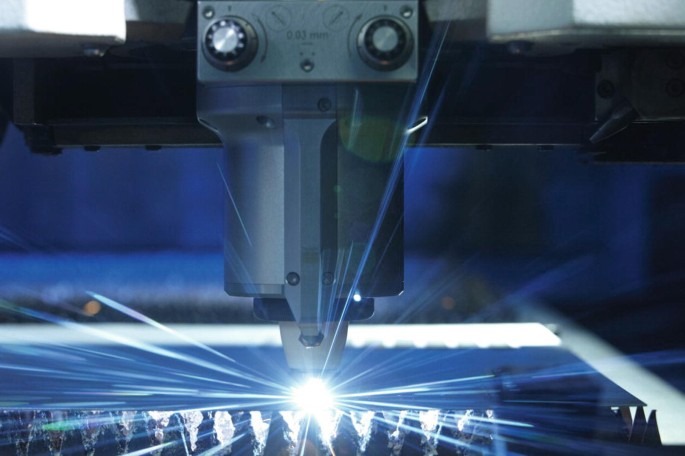

Il processo Laser Beam Machining (LBM) prevede l'uso di un raggio laser ed energia termica per rimuovere materiali da un pezzo. Inoltre, LBM è ideale per l'uso sia nei processi di foratura che di taglio. Può realizzare fori molto piccoli o tagliare geometrie complesse in materiali duri.

Inoltre, LBM è ideale per l'uso sia nei processi di foratura che di taglio. Funziona benissimo anche per il taglio o l'incisione parziale, la rifinitura di metalli in acciaio, la rifinitura di resistori e la tranciatura.

Inoltre, LBM ha una velocità di taglio rapida e la capacità di tagliare angoli poco profondi. Rende abbastanza semplice l'automazione di schemi di taglio complessi. Durante la lavorazione con LBM non si verifica alcuna usura o rottura dell'utensile poiché si tratta di un processo senza contatto.

A questo punto potresti aver acquisito una conoscenza approfondita dei diversi tipi di processi di lavorazione e scoperto i rispettivi vantaggi. Hai bisogno di pezzi lavorati su misura con geometrie complesse nel più breve tempo possibile? Allora RapidDirect è il partner di produzione ideale per te.

Fuerd fornisce servizi di lavorazione meccanica e intraprendiamo lavorazioni sia convenzionali che non convenzionali. Disponiamo di esperti di lavorazione professionale, oltre 150 set di macchine a 3, 4 e 5 assi e altre macchine CNC, garantendo tempi di consegna rapidi e prodotti di alta qualità. Indipendentemente dalle tecniche di lavorazione richieste dal tuo prodotto, le forniremo sempre.

Offriamo analisi e feedback DFM gratuiti e automatici, nonché preventivi online CNC istantanei. Inoltre, siamo sempre disponibili a rispondere alle tue domande e ad apportare revisioni al tuo progetto con il nostro supporto tecnico 24 ore su 7, XNUMX giorni su XNUMX. Quindi, contatta RapidDirect oggi per le tue esigenze di lavorazione.

Esistono molte differenze tra la lavorazione convenzionale e quella non convenzionale. Ecco le principali differenze tra questi due tipi.

La lavorazione non convenzionale produce parti con una finitura superficiale migliore rispetto alla lavorazione convenzionale. Ciò è dovuto all'elevata accuratezza e precisione del processo di lavorazione. D'altro canto, la lavorazione convenzionale porta alla realizzazione di prodotti meno accurati e precisi di quelli realizzati con metodi non convenzionali.

La lavorazione non convenzionale può tagliare qualsiasi materiale indipendentemente dalla sua durezza, rendendola ideale per la lavorazione di materiali molto duri e fragili. D'altro canto, per la lavorazione convenzionale, la materia prima non dovrebbe essere più dura dell'utensile da taglio, rendendola ideale per la lavorazione di materiali più morbidi come ottone, acciaio dolce e alluminio 6061.

Rispetto alla lavorazione non convenzionale, la lavorazione convenzionale è un processo più lento. Mentre i processi di lavorazione non convenzionali come l’ECM possono essere eseguiti in pochi secondi, i processi di lavorazione convenzionali come la fresatura e la tornitura richiedono più tempo. Inoltre, questa velocità di lavorazione più lenta rispetto alla lavorazione convenzionale è dovuta al contatto tra l'utensile e il pezzo. Questo contatto provoca attrito, che rende le operazioni di lavorazione convenzionali un po’ più lente rispetto alle loro controparti non convenzionali.

L'utilizzo di un processo di lavorazione non convenzionale porta alla produzione di parti più precise. Il motivo è che la lavorazione convenzionale produce trucioli. Inoltre, questi trucioli spesso provocano una flessione dell'utensile da taglio quando si accumulano, riducendo così la precisione del processo di lavorazione.

Con la lavorazione convenzionale è necessario un utensile da taglio fisico, poiché in questo caso il taglio richiede un contatto diretto. Inoltre, questo contatto riduce anche la durata dell'utensile. Al contrario, un utensile da taglio non è un requisito importante nella lavorazione non convenzionale.

La lavorazione convenzionale e non convenzionale sono i due principali tipi di operazioni di lavorazione. Qui abbiamo discusso i sottotipi di lavorazione di questi due tipi e le differenze tra loro.

NINGBO FUERD MECCANICO CO., LTD

Sito web: https://www.fuerd.com