Quali fattori influenzano la vita dello stampo in pressofusione di alluminio

Stampo in pressofusione di alluminio è uno stampo ampiamente utilizzato al momento. A causa del lungo ciclo di produzione, del grande investimento e dell'elevata precisione di produzione, il costo è elevato, quindi si spera che lo stampo in alluminio abbia una lunga durata. Tuttavia, a causa dell'influenza di una serie di fattori come i materiali, la lavorazione, l'uso e così via, gli stampi spesso si guastano prematuramente e vengono demoliti, con conseguente grande spreco. I fattori di base che influiscono sulla durata di servizio dello stampo in alluminio e le relative precauzioni vengono analizzati dagli aspetti della selezione del materiale, della progettazione, della produzione e dell'uso dello stampo.

1, Materiali

L'influenza del materiale dello stampo sulla durata dello stampo si riflette in tre aspetti: se la selezione del materiale dello stampo è corretta, se il materiale è buono e se l'uso è ragionevole. I dati statistici mostrano che, a causa della scelta impropria del materiale e del trattamento termico, circa il 70% degli stampi si guasta precocemente. Lo stampo per pressofusione di alluminio appartiene allo stampo per lavorazione a caldo e le condizioni di servizio sono estremamente povere. Il punto di fusione dell'alluminio è 580-740 ℃ e la temperatura dell'alluminio fuso è controllata a 650-720 ℃ durante la pressofusione. Nel caso della pressofusione senza preriscaldare lo stampo, la temperatura della superficie della cavità aumenterà dalla temperatura ambiente alla temperatura del liquido e la superficie della cavità sosterrà una grande sollecitazione di trazione. Quando si apre la parte superiore dello stampo, la superficie della cavità sopporta una grande sollecitazione di compressione. Dopo migliaia di pressocolate, la superficie dello stampo presenterà crepe e altri difetti. Pertanto, i requisiti per i materiali degli stampi in alluminio sono elevati.

2、 Progettazione strutturale

Il manuale di progettazione dello stampo introduce in dettaglio i problemi a cui prestare attenzione nella progettazione di uno stampo per pressofusione di alluminio. Va sottolineato che il design strutturale dello stampo dovrebbe cercare di evitare spigoli arrotondati acuti e modifiche eccessive della sezione trasversale. La concentrazione di sollecitazione causata da angoli arrotondati acuti può essere fino a 10 volte la sollecitazione media. Pertanto, è facile causare un cedimento precoce dello stampo. Inoltre, occorre prestare attenzione alla deformazione e alla fessurazione causate dal successivo trattamento termico a causa di una progettazione strutturale irragionevole. Per prevenire la deformazione e la fessurazione del trattamento termico, la dimensione della sezione deve essere il più uniforme possibile, la forma deve essere il più simmetrica e semplice possibile e il foro cieco deve essere aperto il più possibile in un foro passante e il processo il foro può essere aperto se necessario. Evita le lacune geometriche nella progettazione strutturale. Compresi segni di coltello, angoli inclusi, scanalature abrasive, fori e bruschi cambiamenti di sezione, ecc., Per ridurre il verificarsi di difetti della struttura della parte e del trattamento termico.

3、 Lavorazione

Una lavorazione errata è facile da causare concentrazione di sollecitazioni, finitura insufficiente e la lavorazione non rimuove completamente e in modo uniforme lo strato di decarburazione formato dalla laminazione e dalla forgiatura. Può portare a guasti precoci dei materiali. Inoltre, nel processo di lavorazione dello stampo. Lo spessore di casseri di maggior spessore non può essere garantito dalla sovrapposizione. Poiché la lamiera di acciaio ha uno spessore doppio, la deformazione alla flessione viene ridotta dell'85% e la laminazione può svolgere solo un ruolo di sovrapposizione. La deformazione a flessione delle due lastre aventi lo stesso spessore dell'impiallacciatura è 4 volte quella dell'impiallacciatura. Durante la lavorazione del canale dell'acqua di raffreddamento, è necessario prestare particolare attenzione a garantire la concentricità durante la lavorazione di entrambi i lati. Se gli angoli della testa non sono concentrici tra loro, gli angoli di collegamento si spezzeranno durante l'uso. La superficie del sistema di raffreddamento deve essere liscia, preferibilmente senza segni di lavorazione. Con il progresso della tecnologia, dovremmo prestare attenzione al monitoraggio e all'uso della tecnologia di lavorazione avanzata, che favorisce il miglioramento della precisione di lavorazione delle parti dello stampo, in modo da prolungare la durata dello stampo.

4、 Rettifica ed EDM

Il tempo di rettifica può portare a un surriscaldamento locale della superficie metallica, a un'elevata sollecitazione residua superficiale e a modifiche strutturali, che possono portare a cricche da molatura. Inoltre, le cricche da molatura possono essere causate da un pretrattamento improprio della struttura originale, dalla segregazione del carburo, dalla granulometria grossolana e da un rinvenimento insufficiente. Pertanto, a condizione di garantire il materiale, prestare attenzione a selezionare il refrigerante appropriato per controllare il raffreddamento della macinazione. Controllare la velocità di macinazione per ridurre le crepe.

L'elettroerosione può formare uno strato indurente bianco brillante di martensite temprata sulla superficie dello stampo dopo la tempra e il rinvenimento. Lo spessore dello strato di tempra è determinato dall'intensità e dalla frequenza della corrente durante la lavorazione. È profondo durante la lavorazione di sgrossatura e poco profondo durante la lavorazione di finitura. Lo strato indurito causerà grande stress sulla superficie dello stampo. Se lo strato indurito non viene rimosso o lo stress viene eliminato, la superficie dello stampo è soggetta a incrinature elettriche, corrosione per vaiolatura e fessurazioni durante l'uso. Lo strato di tempra o sollievo dallo stress può essere ottenuto: ① rimuovendo lo strato di tempra con pietra a olio o molatura; ② riducendo lo stress al di sotto della temperatura di rinvenimento senza ridurre la durezza, che può ridurre notevolmente lo stress superficiale della cavità dello stampo.

5、 Trattamento termico

Un trattamento termico improprio è un fattore importante che porta al cedimento precoce degli stampi. La deformazione del trattamento termico è causata principalmente da stress termico e da stress strutturale. Quando la sollecitazione supera il limite di snervamento, il materiale produrrà una deformazione plastica. Quando la sollecitazione supera il limite di resistenza, causerà la rottura delle parti da tempra. Prestare attenzione ai seguenti punti durante il trattamento termico degli stampi per pressofusione di alluminio:

(1) I pezzi fucinati devono essere sferoidizzati e ricotti prima di essere raffreddati a temperatura ambiente.

(2) Il trattamento di tempra e rinvenimento deve essere aggiunto dopo la lavorazione di sgrossatura e prima della lavorazione di finitura. Per evitare che la durezza sia troppo elevata e causi difficoltà di lavorazione, la durezza dovrebbe essere limitata a 25-32 hrc. Prima della finitura, è necessario predisporre un rinvenimento di distensione.

(3) Prestare attenzione alla temperatura di riscaldamento e al tempo di mantenimento dell'acciaio durante la tempra per evitare l'ingrossamento dell'austenite. Durante il rinvenimento, la temperatura deve essere mantenuta a 20 mm / h e i tempi di rinvenimento sono generalmente 3 volte. Quando c'è clorazione, il terzo rinvenimento può essere omesso.

(4) Durante il trattamento termico, prestare attenzione alla decarburazione e alla cementazione della superficie della cavità.

(5) Durante la nitrurazione, la superficie di nitrurazione deve essere priva di macchie d'olio. Non è consentito toccare la superficie pulita direttamente con le mani e indossare guanti per evitare che la superficie di nitrurazione si macchi di olio, causando la rottura dello strato di nitrurazione.

(6) Tra i due processi di trattamento termico, quando la temperatura del processo precedente scende al tocco delle mani, viene eseguito il processo successivo e non può essere raffreddato a temperatura ambiente.

(7) L'estinzione statica, l'estinzione del forno a sale e l'estinzione dell'attrezzatura speciale sono adottate per ridurre la deformazione del trattamento termico.

(8) Il monitoraggio e l'utilizzo di apparecchiature e processi avanzati per il trattamento termico, come il forno a vuoto e il riscaldamento del forno a particelle scorrevoli, può migliorare la finitura superficiale dello stampo, aiutare a controllare la deformazione del trattamento termico e prolungare la durata delle parti.

6、 Operazione di produzione

Quando si determina la velocità di iniezione dello stampo per pressofusione di alluminio, la velocità non deve essere troppo elevata. Una velocità troppo elevata promuoverà la corrosione dello stampo e aumenterà i depositi sulla cavità e sul nucleo; ma una velocità troppo bassa è facile da causare difetti nella colata. Pertanto, per lo stampo per pressofusione di alluminio, la velocità di iniezione minima è 18 m / s, la velocità di iniezione massima non deve superare 53 m / s e la velocità di iniezione media è 43 M / s. Il processo di colata deve essere rigorosamente controllato durante l'uso dello stampo. Nell'ambito dell'autorizzazione al processo. Prova a ridurre la temperatura di colata e la velocità di iniezione dell'alluminio fuso e ad aumentare la temperatura di preriscaldamento dello stampo. La temperatura di preriscaldamento dello stampo per pressofusione di alluminio è aumentata da 100-130 ℃ a 180-200 ℃ e la durata dello stampo può essere notevolmente migliorata. Allo stesso tempo, evitare la regolazione e il funzionamento impropri della macchina utensile, con conseguente cedimento precoce dello stampo.

7、 Manutenzione dello stampo

1. Rimuovere in tempo i depositi nella cavità dello stampo. Dopo che lo stampo è stato utilizzato per un periodo di tempo, si formeranno depositi sulla cavità e sul nucleo dello stampo. Questi depositi sono formati dalla combinazione di agente di sformatura, impurità del refrigerante e una piccola quantità di metallo pressofuso ad alta temperatura e alta pressione. Alcuni depositi sono duri e aderiscono saldamente alla superficie del nucleo e della cavità, che è difficile da rimuovere. Quando si rimuove il sedimento, può essere rimosso mediante macinazione o metodo meccanico. Prestare attenzione a non danneggiare altre superfici e provocare variazioni dimensionali.

2. Mantenere lo stampo frequentemente per mantenerlo in buone condizioni. Dopo che il nuovo stampo è stato testato, prestare attenzione al rinvenimento antistress quando lo stampo non viene raffreddato a temperatura ambiente. Quando il nuovo stampo viene utilizzato per 1/6-1/8 della vita di progetto, ovvero lo stampo in pressofusione di alluminio viene utilizzato per 10000 volte, la cavità dello stampo e la base dello stampo devono essere temperate a 450-480 ℃ e il la cavità deve essere lucidata e clorata per eliminare le sollecitazioni interne e lievi crepe sulla superficie della cavità. Successivamente, eseguire la stessa manutenzione ogni 12000-15000 volte lo stampo. Quando lo stampo viene utilizzato per 50000 stampi, può essere mantenuto ogni 25000-30000 stampi. Attraverso la manutenzione, la velocità e il tempo di fessurazione causati da stress termico possono essere notevolmente ridotti. Migliorare efficacemente la vita dello stampo e la qualità della colata.

3. Riparare i difetti dello stampo in tempo. In caso di grave erosione e fessurazione, è possibile effettuare un trattamento di nitrurazione sulla superficie dello stampo per migliorare la durezza e la resistenza all'usura della superficie dello stampo. Durante la nitrurazione, prestare attenzione alla solidità di adesione del supporto e dello strato di nitrurazione e lo spessore dello strato di clorurazione non deve superare 0.15 mm. Uno strato di nitrurazione troppo spesso può cadere facilmente sulla superficie di separazione e sugli angoli acuti. I difetti superficiali dello stampo possono essere riparati anche mediante saldatura. Durante la saldatura, prestare attenzione all'abbinamento della composizione di bacchetta per saldatura e saldatura, pulizia della superficie di saldatura e asciugatura della bacchetta per saldatura, rifilatura e finitura della cavità dopo la saldatura e rinvenimento antistress dopo la saldatura.

Ci sono molti fattori che influenzano la vita di servizio della trafila in alluminio, coinvolgendo molti aspetti, come industria manifatturiera. È necessario progettare correttamente la struttura dello stampo, fabbricare accuratamente le parti dello stampo, formulare un ragionevole processo di trattamento termico, utilizzare lo stampo ragionevolmente in base alle specifiche del processo e ripararlo e mantenerlo in tempo, il che può dare pieno gioco alle prestazioni di il materiale dello stampo e migliorare efficacemente la qualità e la durata dello stampo in alluminio.

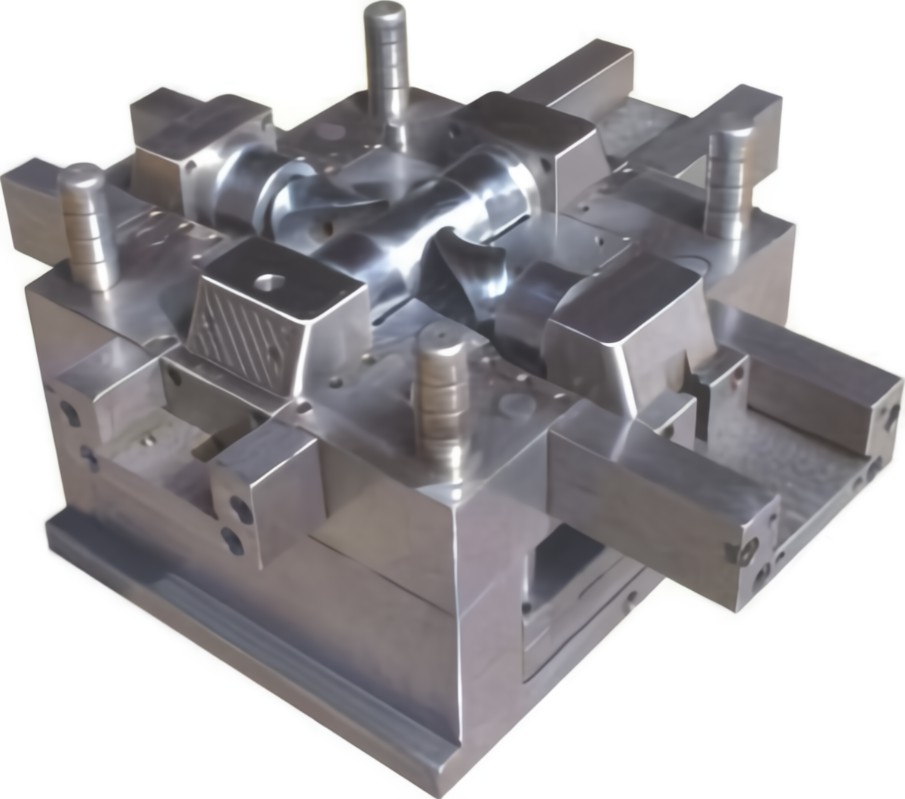

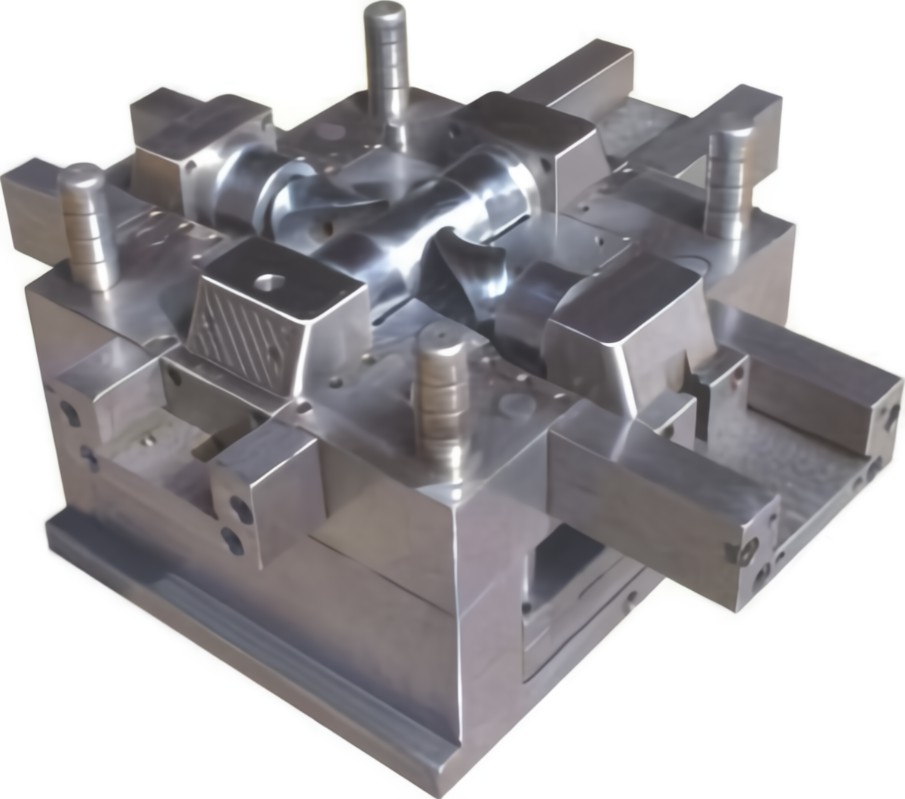

Ningbo Fuerd è stata fondata nel 1987, è leader nel servizio completo Die Casting Tooling, pressofusione di alluminio, pressofusione di zinco, Colata in gravità produttore. Siamo un fornitore di soluzioni che offre un'ampia gamma di capacità e servizi che includono supporto tecnico, progettazione, stampi, complesso Lavorazione CNC, impregnazione, burattatura, cromatura, verniciatura a polvere, lucidatura, assemblaggio e altri servizi di finitura. Lavoreremo con te come partner non solo come fornitori.