La maggior parte dei difetti sulle pressofusioni compaiono quando le scanalature vengono aperte nella fusione o durante la lavorazione. Il motivo è che la struttura dello strato a grana fine sulla superficie del getto viene rimossa, esponendo l'area a grana grossa che si estende al centro, e tutte le cavità di ritiro si trovano sotto questo strato di pelle. Una volta che ci sono difetti sulla superficie esterna del getto, il getto colerà sotto pressione. Se la superficie del getto non viene lavorata, i suoi fori interni non hanno alcun effetto sulla resistenza alla pressione.

La temperatura di stampaggio ha un effetto significativo sulla resistenza alla pressione. Più bassa è la temperatura di stampaggio, maggiore è la resistenza alla pressione. Questo perché uno strato superficiale denso si forma sulla superficie del getto a basse temperature. Il raccordo situato alla giunzione di due o più superfici intersecanti è la parte in cui il getto spesso perde, perché queste parti sono generalmente nodi caldi nello stampaggio, formando una superficie più sottile. L'aumento del raggio di raccordo aggraverà questo fenomeno, perché la temperatura di stampaggio è più alta in questo momento e la superficie della fusione sarà più sottile.

Il tipo di lega di fusione ha anche un impatto sulla resistenza alla pressione e le fusioni di alluminio sono generalmente più facili da perdere rispetto a

getti di zinco. Poco si sa circa la perdita all'interno del getto o la perdita tra due superfici di lavorazione (la superficie densa del getto è stata rimossa). È probabile che il tipo di fori (collegati o scollegati) piuttosto che il numero di fori determini se ciò si verifica. perdita. Nel complesso, è molto difficile produrre getti resistenti alla pressione di grandi dimensioni e la maggior parte del trattamento di impregnazione è un processo indispensabile.

1) 1. Aumentare la temperatura dello stampo 2. Regolare l'area della sezione trasversale o la posizione della guida interna 3. Regolare la velocità e la pressione della guida interna 4. Selezione e regolazione appropriate della vernice

2) 1. Selezione corretta di

stampo per pressofusione materiali e processo di trattamento termico 2. La temperatura di colata non dovrebbe essere troppo alta, specialmente le leghe ad alto punto di fusione 3. Preriscaldamento completo dello stampo 4. Gli stampi per pressofusione devono essere ricotti regolarmente o dopo un certo numero di pressofusione, e la superficie della parte formata deve essere lucidata

3) 1. La lega non deve essere surriscaldata 2. Aumentare la temperatura dello stampo e abbassare la temperatura di colata 3. Controllare rigorosamente la composizione della lega entro l'intervallo consentito

4) 1. La proporzione di materiali in lega dovrebbe prestare attenzione al contenuto di impurità per non superare il punto di partenza 2. Regolare il tempo di apertura dello stampo 3. Rendere l'asta di spinta sollecitata in modo uniforme 4. Modificare l'irregolarità dello spessore della parete

5) 1. Controllare correttamente la composizione della lega. In alcuni casi: alla lega possono essere aggiunti lingotti di alluminio puro per ridurre il contenuto di magnesio nella lega; oppure è possibile aggiungere alla lega leghe madri di alluminio-silicio per aumentare il contenuto di silicio 2. Aumentare la temperatura dello stampo 3. Modificare la struttura della fusione 4. Regolare il meccanismo di estrazione del nucleo o sollecitare uniformemente l'asta di spinta

6) 1. Aggiungere magnesio puro alla lega per ridurre il contenuto di alluminio e silicio 2. La temperatura dello stampo deve essere controllata entro l'intervallo richiesto 3. Migliorare la struttura della fusione per eliminare la sezione trasversale con grandi variazioni di spessore 4. Regolare il nucleo e l'asta di spinta per fargli subire l'equilibrio della forza

7) 1. Assicurarsi che la composizione chimica della lega abbia il limite inferiore degli elementi della lega: quando si prepara l'ottone al silicio, il contenuto di silicio e zinco non può essere preso contemporaneamente al limite superiore 2. Aumentare lo stampo temperatura 3. Controllare e regolare adeguatamente il tempo di apertura dello stampo

8) 1. Modificare la struttura della colata per eliminare l'accumulo di metallo e grandi cambiamenti nella sezione 2. Abbassare la temperatura di colata quando possibile 3. Aumentare la pressione di iniezione 4. Migliorare adeguatamente il sistema di colata per migliorare la pressione

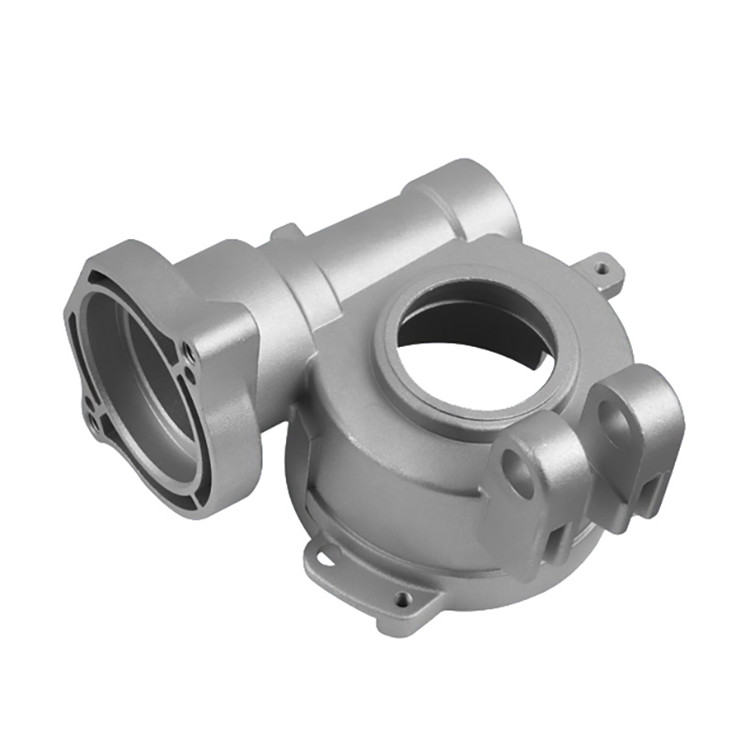

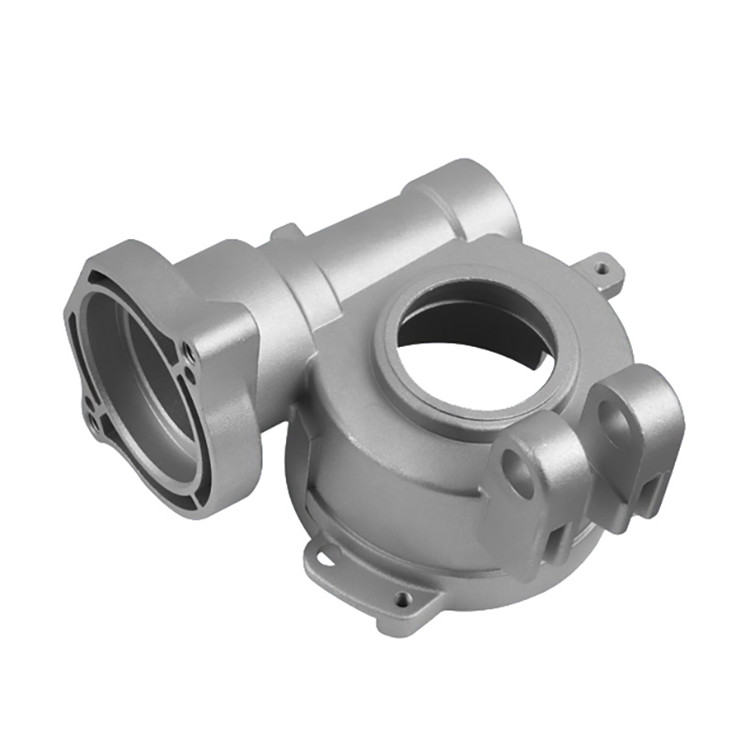

Ningbo Fuerd è stata fondata nel 1987, è leader nel servizio completo

Die Casting Tooling,

pressofusione di alluminio,

pressofusione di zinco,

Colata in gravità produttore. Siamo un fornitore di soluzioni che offre un'ampia gamma di capacità e servizi che includono supporto tecnico,

progettazione,

stampi, complesso

Lavorazione CNC, impregnazione, burattatura, cromatura, verniciatura a polvere, lucidatura, assemblaggio e altri servizi di finitura. Lavoreremo con te come partner non solo come fornitori.

- Servizio completo in pressofusione e lavorazione dal 1987

- Macchina per pressofusione da 180 a 4400 ton

- 1500+ set di pezzi di fusione esportati all'estero

- Scelto dai migliori marchi nel settore automobilistico e medico

- Fabbrica certificata IATF 16949

- Famosa "Die Casting City in China"

- Personale ben addestrato ti supporterà in modo efficiente dalla richiesta di offerta alla spedizione.

NINGBO FUERD MECCANICO CO., LTD

Sito web: https://www.fuerd.com